Personnalisation :

Personnalisation de l'application : Conception de pièces adaptée aux piles à hydrogène pour automobiles.

Expertise en sélection de matériaux : Sélection et recommandations de matériaux polymères pour haute température.

Optimisation de la conception en ingénierie : Analyse de la dynamique des fluides et amélioration des performances

Processus de fabrication de précision : techniques de moulage par injection de haute précision et de moulage bi-matière.

Considérations sur les retardateurs de flamme : Respect des normes internationales de retardateurs de flamme.

Contrôle qualité rigoureux : Inspections qualité complètes et tests de matériaux.

Solutions de durabilité environnementale : Recyclage des matériaux et processus énergétiquement efficaces

Engagement de livraison à temps : Respect des délais du projet

Support technique et amélioration continue : Support professionnel pour l'optimisation de la conception, la résolution de problèmes et l'amélioration continue des performances.

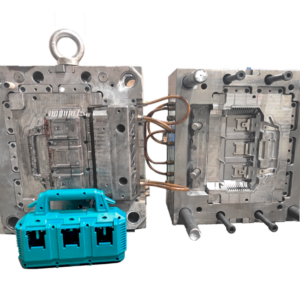

Processus de base de la construction de moules :

| Analyse préliminaire du produit | 1. Analyse de faisabilité du moulage par injection (DFM) 2. Exécuter une analyse d'écoulement de moule |

| Conception de moule | A. Libération des dessins B. Noyau de moule CNC C. Traitement des moules et des accessoires D. Assemblage du moule |

| Fabrication de moules | A. Libération des dessins B. Noyau de moule CNC C. Traitement des moules et des accessoires D. Assemblage du moule |

| Essai sur la moisissure. | A. Préparation des matériaux et des machines B. Fabrication d'échantillons avec des machines C. Rapport de test de moule |

| QI | A. Libération des dessins B. Noyau de moule CNC C. Traitement des moules et des accessoires D. Assemblage du moule |

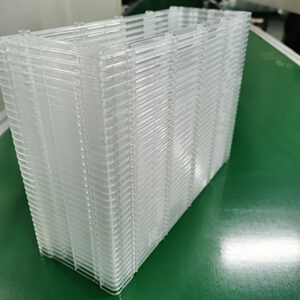

More Plastic Injection Shell Box

Les exigences de sélection des matériaux pour la pièce en plastique moulée par injection pour la pile à hydrogène sont les suivantes :

- Résistance à haute température : En raison des températures de fonctionnement généralement élevées des systèmes de piles à hydrogène, le matériau sélectionné doit présenter une excellente résistance à haute température pour maintenir la stabilité et les performances dans des environnements à haute température.

- Résistance à la corrosion chimique : Les piles à hydrogène impliquent du gaz hydrogène et des réactions chimiques, donc le matériau choisi doit résister à la corrosion chimique pour garantir une durabilité à long terme.

- Résistance Mécanique : La pièce doit avoir une résistance mécanique suffisante pour supporter les pressions internes du système et les contraintes externes, garantissant qu'elle ne se déforme pas et ne subit pas de dommages.

- Stabilité dimensionnelle : Le matériau doit démontrer une stabilité dimensionnelle pour garantir que les dimensions de la pièce restent constantes sous des conditions de température et d'humidité variables, évitant ainsi les fluctuations.

- Conception légère : Lors du choix des matériaux, il convient de privilégier une conception légère afin de réduire le poids de la pièce, améliorant ainsi l'efficacité énergétique globale et réduisant la charge.

- Retardance au feu : Étant donné que la pièce peut entrer en contact avec du gaz hydrogène, le matériau sélectionné doit posséder des propriétés retardatrices de flamme afin de réduire le risque d'incendie.

- Stabilité à long terme : Le matériau doit présenter une stabilité à long terme pour garantir que la pièce maintienne ses performances pendant des années d'utilisation, réduisant ainsi le besoin de remplacement et d'entretien.

- Durabilité : Envisagez de choisir des matériaux durables pour vous aligner sur les normes environnementales et de durabilité tout en réduisant la dépendance aux ressources finies.