Aperçu

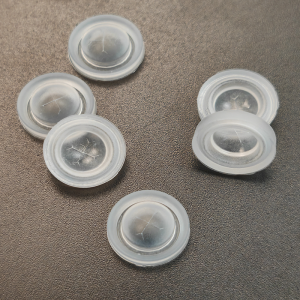

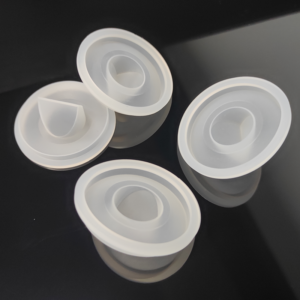

Conçus pour un dosage précis et sans fuite de ketchup, sauces, condiments et autres liquides visqueux, nos clapets anti-retour en silicone personnalisés à sens unique allient la sécurité des matériaux de qualité alimentaire à une géométrie de fente conçue pour offrir une performance fiable de « une pression — une distribution ». Fabriqués par injection de silicone LSR avancée ou moulage par compression de silicone, selon le volume et le design, ces clapets sont entièrement personnalisables en fonction des exigences OEM (taille, profil de fente, dureté, couleur et emballage) et sont produits dans un environnement contrôlé ISO pour répondre aux exigences de contact alimentaire LFGB/FDA.

![]()

Spécifications clés

| Attribut | Spécification |

|---|---|

| Matériel | Silicone de qualité alimentaire durci au platine (LSR ou silicone de compression) — Conforme LFGB et FDA |

| Diamètres standards | 9,6 mm, 13,5 mm, 18 mm (diamètres personnalisés disponibles) |

| Type de vanne | Vanne anti-retour unidirectionnelle — standard à fente croisée (X-cut) ; géométries Y-cut, fente simple ou personnalisées disponibles. |

| Dureté (Shore A) | 30 – 40 A (typical condiment range 35–60 A) |

| Plage de température | −40 °C à +230 °C (typique) ; exposition à court terme jusqu'à +250 °C selon le composé. |

| Vie Typique | ≥ 200k actions (dépendant de l'application) |

| Classement de fuite | Test de fuite inversé configurable : 24 à 168 heures (spécifications du client) |

| Tolérance Dimensionnelle | ±0,05 mm (caractéristiques critiques ±0,02 mm) |

| Finition de surface | Chemin d'écoulement interne lisse ; options mate/brillante externes. |

| Fabrication | Moulage par injection LSR (haute précision) ou moulage par compression de silicone (économique pour certains outillages) |

| Certifications | LFGB, FDA (matériau) ; produit dans un établissement certifié ISO 9001. |

| Emballage | Emballage en vrac, en blister, en plateau ou emballage de marque du client avec traçabilité des lots. |

| Délai d'échantillonnage | 5 à 10 jours ouvrables |

| Le délai de production | 15 à 30 jours ouvrables après l'approbation de l'échantillon/de l'outil. |

| QTE minimale de commande | Petite quantité minimum de commande acceptée pour validation ; évolutif vers de grands volumes. |

Avantages principaux

- Silicone conforme aux réglementations et sans danger pour les aliments, adapté au contact direct avec les condiments.

- Caractéristiques de flux ajustables grâce à la géométrie de fente et à l'optimisation de la dureté Shore.

- Étanchéité robuste et performance anti-fuite inversée pour un dosage sans goutte.

- Production OEM évolutive : des petites séries de validation aux lignes automatisées à fort volume.

Fabrication et Flux de Processus

- Qualification des matériaux — sélectionner du LSR (silicone liquide) vulcanisé au platine ou du silicone de compression spécialement formulé, validé selon les normes LFGB/FDA.

- Fabrication d'outillage et de moules — L'usinage CNC, l'électroérosion par miroir et l'électroérosion par fil à basse vitesse produisent des cavités de haute précision ; le polissage des moules optimise le démoulage des pièces et la finition interne.

- Moulage — moulage par injection LSR haute précision avec désembuage sous vide et cycles de durcissement contrôlés pour des pièces cohérentes ; moulage par compression disponible pour certains designs ou opérations secondaires.

- Post-traitement — découpe automatique des flashs, inspection visuelle et vision, et passivation en silicone (si nécessaire).

- Tests et emballage — inspection dimensionnelle, essais de dureté et tests d'intégrité des fuites ; pièces emballées selon les spécifications avec traçabilité complète des lots.

Assurance Qualité et Capacités de Test

Produits sous un système de qualité ISO-9001, chaque lot subit une vérification des matières premières à l'entrée, un suivi en cours de processus et un contrôle qualité final. Les équipements et contrôles typiques incluent :

- CMM pour vérification dimensionnelle

- Shore A duromètres

- Essayeurs de traction/élongation

- Testeurs d'intégrité de fuite/scellement inversés (24–168 heures)

- Projecteurs optiques 3D et systèmes de vision pour l'inspection géométrique.

- Chambres de cyclage thermique pour la stabilité de la température

La vérification des matériaux selon les normes LFGB/FDA par un tiers est disponible sur demande.

Applications typiques

- Bouteilles de distribution pour le ketchup, la moutarde, la mayonnaise et les sauces.

- Distributeurs de services alimentaires et de traiteur

- Caps et bouchons de condiment rechargeables

- Specialty viscous product dispensing (sauces, dressings, condiments)

Capacités et soutien de l'usine

Dans notre installation de fabrication avancée, nous intégrons des technologies de pointe, y compris l'usinage CNC, l'électroérosion par miroir, l'électroérosion conventionnelle et le découpage par fil à haute précision à faible vitesse, pour atteindre une précision inégalée dans la fabrication de moules. Notre capacité de production est soutenue par 15 presses de moulage par compression en caoutchouc et 2 machines de moulage par injection LSR, permettant à la fois une haute efficacité et une flexibilité de production. Pour garantir une qualité sans compromis, nous utilisons des systèmes d'inspection à la pointe de la technologie tels que des projecteurs 3D, des testeurs d'étanchéité, des duromètres et des testeurs d'élasticité, opérés par une équipe d'assurance qualité certifiée selon les normes ISO 9001 et IATF 16949. Soutenue par des solutions automatisées, y compris des AutoDryers, des machines de domage à haute vitesse et des équipements de découpe de précision, notre flux de travail rationalisé offre des performances de produit supérieures, une cohérence de tolérance stricte et une fiabilité exceptionnelle à chaque étape de la production.

Si vous souhaitez des échantillons, un examen DFM ou un devis adapté à la géométrie de votre bouteille et à la viscosité cible, envoyez-nous la taille de votre valve, la force de distribution cible et la viscosité du produit attendue — nous vous fournirons une recommandation détaillée et un plan de prototype.