Aperçu

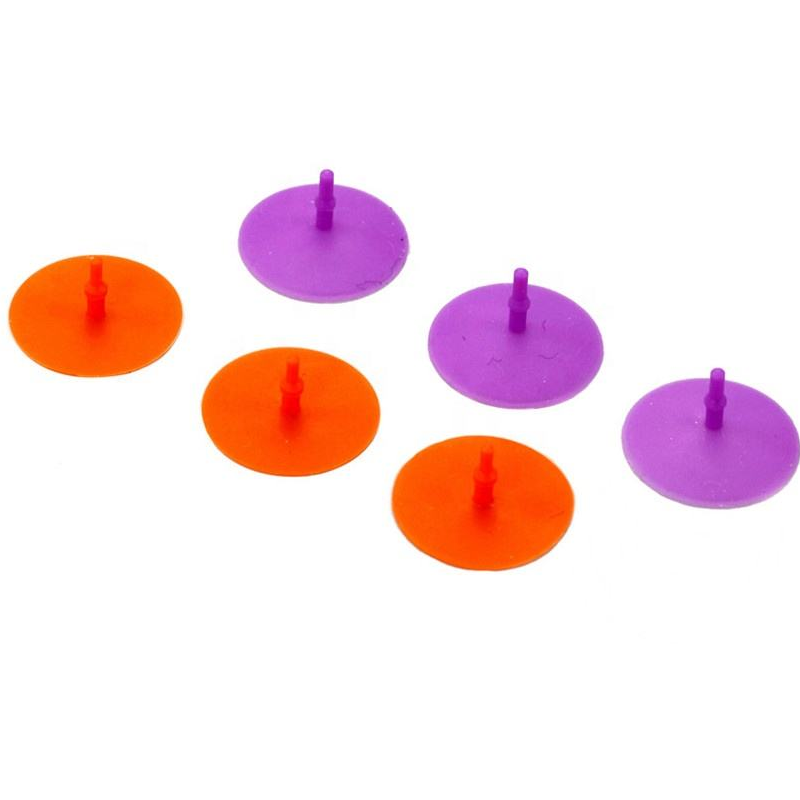

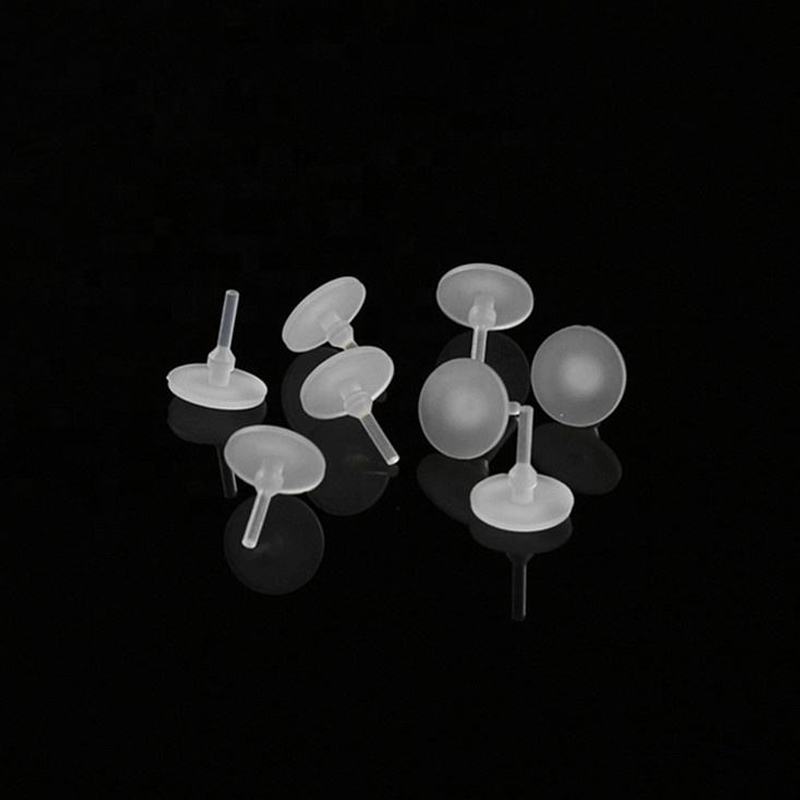

La soupape anti-retour en forme de parapluie OEM pour les soupapes à condiments est un composant de qualité alimentaire, conçu pour offrir une distribution fiable et sans gouttes de produits alimentaires visqueux — ketchup, moutarde, mayonnaise, vinaigrettes et sauces similaires. Fabriquées à partir de silicone de qualité alimentaire ou de formulations LSR de premier choix et produites sur des lignes de moulage automatisées, ces soupapes en forme de parapluie combinent une géométrie de membrane optimisée, des outils de précision et des matériaux validés pour prévenir les reflux, minimiser les gouttes résiduelles, résister aux taches et maintenir une longue durée de vie tant dans les distributeurs pour consommateurs que dans ceux pour la restauration. Le soutien complet OEM comprend l'analyse de la fabrication (DFM), le prototypage rapide, la fabrication d'outils, la validation pilote, le moulage de production, l'assemblage secondaire (surmoulage / inserts) et l'emballage personnalisé.

Informations de base

| Attribut | Détails |

|---|---|

| Place d'origine | Xiamen, Chine |

| Nom de la marque | OEM |

| Matériel | Silicone de qualité alimentaire (VMQ) ou caoutchouc silicone liquide (LSR) — options FDA / LFGB |

| Méthode de fabrication | Injection plastique automatisée LSR (dosage à deux composants, à canal chaud) ou moulage par compression pour certaines géométries. |

| Dureté Typique | Dureté Shore A 10–40 (ajustée en fonction de la viscosité et de la réactivité du produit) |

| Taille | Entièrement personnalisable — ID/OD, hauteur de vanne, géométrie de jupe/lèvre selon le dessin. |

| Plage de température | –40 °C à +200 °C (dépendant du composé) |

| Tension / Allongement | Résistance à la traction ≥ 7 MPa ; Allongement ≥ 300 % (dépend de la composition) |

| Résistance chimique | Résistant aux acides, huiles, sels et agents de nettoyage courants utilisés dans le secteur alimentaire. |

| Performance Typique | Contrôle de goutte à goutte vérifié en banc et étanchéité à la contre-pression selon les spécifications du client (test fonctionnel typique à 50 kPa de contre-pression) |

| Cycle de vie | >100k actuations typiques ; durée de vie de cycle plus élevée disponible avec un composé et un design optimisés. |

| Emballage | sac OPP, plateau sous vide, emballage en blister, bobines scotchées ou emballage de vente au détail personnalisé |

| Marquage / Identification | Embossage par moulage, marquage laser ou impression par tampographie lorsque cela est applicable. |

| Services OEM | DFM, conception de moules, prototypage rapide, séries pilotes, surmoulage, assemblage, tests et emballage. |

| QTE minimale de commande | Petites commandes pilotes acceptées ; évolutif vers la production de masse. |

| Échantillons | Prototypes et échantillons de production disponibles sur demande. |

| Applications typiques | Bouteilles à presser, buses de pompe, distributeurs de table, applicateurs à portion unique, buses pour boissons. |

Avantages clés

- Système d'étanchéité unidirectionnel véritablement étanche — la géométrie de l'ombrelle conçue et les tolérances d'ajustement serrées empêchent le reflux et minimisent les gouttes résiduelles.

- Optimisé pour les milieux visqueux — les profils de soupape et les choix de dureté sont adaptés aux viscosités de type ketchup pour garantir un dosage et un écoulement constants.

- Sûr pour les aliments et à faible migration — Composés conformes aux normes FDA/LFGB et contrôle des matériaux validé pour éviter le transfert de goût/odeur et répondre aux exigences réglementaires.

- Récupération élastique rapide — les formulations de LSR à faible hystérésis reviennent rapidement pour des distributions répétables.

- Intégration facile — brides moulées, nervures à clip ou caractéristiques de montage en thermoplastique surmoulées pour une installation sécurisée sans fixations supplémentaires.

- Production propre évolutive — des lignes d'assemblage automatisées pour l'injection/la découpe et des salles blanches réduisent le risque de contamination et garantissent une qualité constante, du prototype à la production en grande série.

Mises en avant de la production et du processus

- Outils et fabrication de moules — conception de moules CAO/FAO en interne avec usinage CNC 5 axes, EDM à fil et à électro-érosion pour des sous-découpes complexes, et meulage de précision pour garantir les tolérances de cavité nécessaires à un joint étanche.

- Contrôle des matériaux - composés LSR/VMQ de qualité alimentaire codés par lot avec contrôle qualité à l'arrivée (vérifications FTIR/IR, vérification des certificats) et traçabilité des lots.

- Moulage automatisé — les systèmes d'injection LSR à dosage de deux composants et les presses de compression de précision offrent des poids de tirage constants, un minimum de bavures et des propriétés mécaniques répétables.

- Post-Curation et Conditionnement — fours de post-curation thermique contrôlée pour finaliser le réticulage, suivis d'un conditionnement pour stabiliser le comportement dimensionnel et mécanique.

- Opérations secondaires — découpe automatisée (ultrasonique/laser), surmoulage optionnel de flasques thermoplastiques (2K) et assemblage robotisé dans des corps de buse lorsque nécessaire.

- Tests fonctionnels — bancs d'essai automatisés pour les fuites/contre-pression (test à bulles, reflux, éclatement), tests de flux avec des milieux visqueux en utilisant des simulateurs de ketchup, bancs d'endurance pour le cycle de vie, et inspection visuelle pour les éclats/défauts.

- Nettoyage et Emballage — nettoyage ultrasonique (si nécessaire), emballage contrôlé dans des zones hygiéniques, et étiquetage et documentation spécifiés par le client.

Assurance Qualité

Notre programme d'assurance qualité pour les clapets anti-retour à membrane est basé sur les procédures ISO 9001 et les contrôles de contact alimentaire. Les matières premières entrantes sont vérifiées par rapport aux certificats ; les contrôles de processus surveillent le poids des injections, la température du moule et les paramètres de dosage dans des systèmes en boucle fermée. La production implique une inspection visuelle à 100 % ou par vision machine pour détecter les défauts de moulage, une vérification dimensionnelle par échantillonnage avec un CMM, une vérification de la dureté au duromètre et des tests mécaniques représentatifs (traction, allongement, déformation à la compression). La validation fonctionnelle comprend des tests de fuite par contre-pression, une vérification des gouttes/écoulement avec des simulateurs visqueux, des cycles thermiques et un dépistage de migration/extractibles pour des applications alimentaires. Nous fournissons sur demande des déclarations de matériaux, des rapports d'essai et une traçabilité complète des lots.

Pourquoi s'associer avec nous ?

- Expertise en élastomères de qualité alimentaire — vaste expérience dans la sélection et la validation de composés LSR/VMQ pour les environnements de condiments et de services alimentaires.

- Capacité OEM de bout en bout — de la conception pour la fabrication (DFM) et l'outillage interne à la validation des pilotes, au moulage en grande série, à l'assemblage et à la logistique mondiale.

- Conception axée sur l'application — nous ajustons la géométrie de la valve, la dureté et les dimensions du siège pour répondre à des objectifs spécifiques de viscosité, de débit et d'anti-goutte.

- Tests fonctionnels robustes — bancs d'essai sur mesure pour la résistance à la pression, la rupture, les gouttes et la durée de vie en cycle utilisant des condiments réels ou simulés.

- Petite production à production de masse — politique de MOQ flexible et cellules de production automatisées pour évoluer rapidement sans compromettre la qualité.

- Support réglementaire et documentation — Matériaux FDA/LFGB, données sur la migration/extractibles et rapports de traçabilité complète pour soutenir les chaînes d'approvisionnement de l'industrie alimentaire.

Show de l'usine

Notre installation de production est configurée pour la fabrication d'élastomères contrôlés pour les contaminants et l'outillage de précision. Les principaux atouts comprennent des centres d'usinage CNC à 5 axes, de l'EDM à miroir et à électrode plongeante, du rectification de précision, des cellules d'injection LSR automatisées avec outillage à canal chaud, des presses à compression, des fours de post-cuisson thermique, des systèmes de découpe ultrasonique/laser et de la manutention robotisée pour minimiser le contact humain. L'équipement d'inspection comprend des machines à mesurer tridimensionnelles ZEISS, des lignes de vision automatisées, des duromètres, des machines d'essai de traction et des bancs d'essai de fuite/cycle dédiés, adaptés à la simulation de médias visqueux. Les zones d'assemblage en salle blanche, les stations de nettoyage ultrasonique et les zones d'emballage contrôlées garantissent une manipulation hygiénique pour les produits en contact avec les aliments. Géré selon les workflows ISO 9001, nos équipes d'ingénierie et d'assurance qualité assurent une itération rapide du prototype à la production certifiée et évolutive.