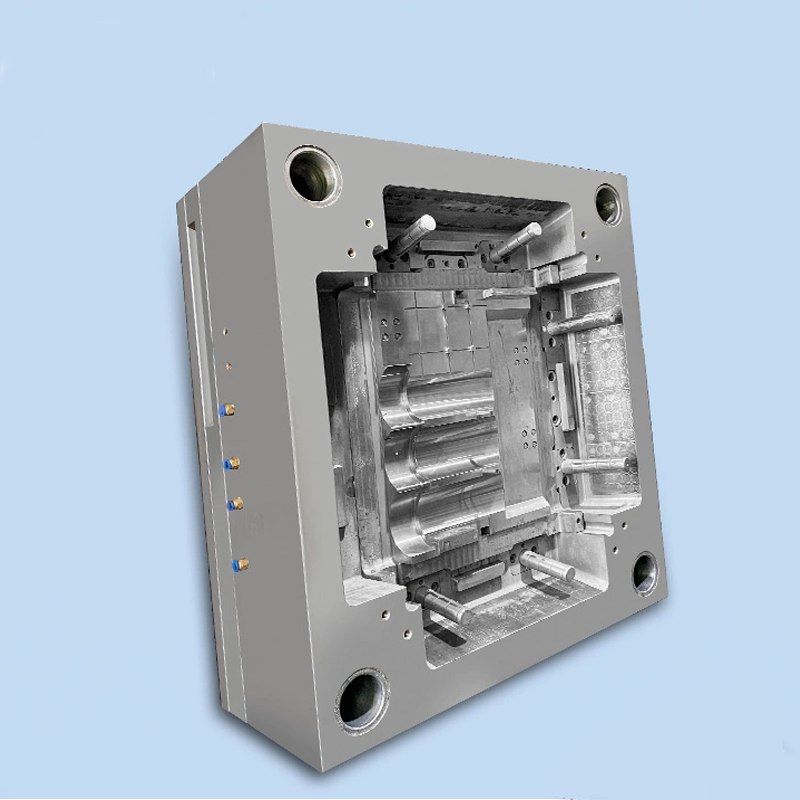

Fonctionnalités :

| Attribut | Valeur |

| Type de moule | Moule d'injection plastique |

| Matière de moule | P20/718/738/NAK80/S136 |

| Base de moule | HASCO, DME, MISUMI, JIS, LKM |

| Couleur de moule | Système de coulée : Coulée chaude/Froide |

| Porte de moule | Porte coulissante,Sous-porte,Porte à point précis |

| Cavité | Cavité unique / multi-cavité |

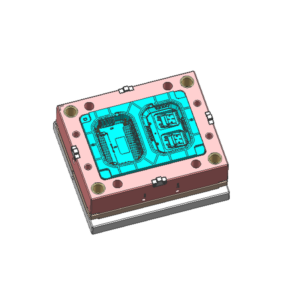

| Conception de logiciels | UG, PROE, CAD, SOLIDWORKS |

| Moules d'équipement | CNC, découpe par fil, machine à fraiser, EDM (Usinage par décharge électrique) |

| Matière première | ABS, PP, PC, PA6, PA66, PVC, POM, PMMA, PS |

| Chemin du colis | Palette en bois ou carton |

| OEM | Bienvenue et veuillez proposer un fichier 2D/3D ou un échantillon. |

| Délai de livraison | Environ 30 jours |

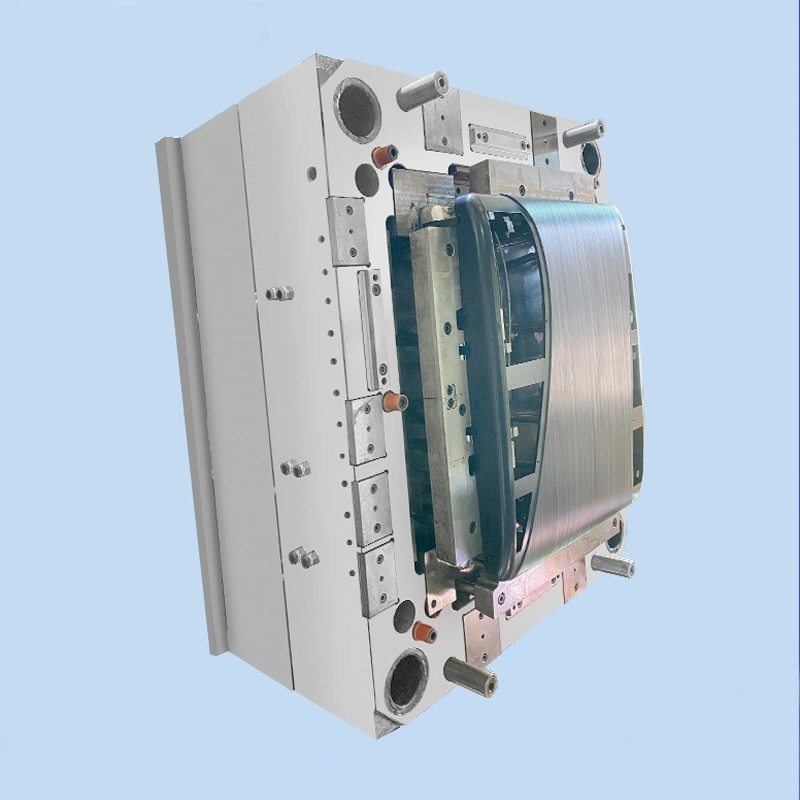

Considérations de conception de la surface de séparation

Lors de la conception de la surface de séparation en marches, il est crucial d'incorporer un angle d'inclinaison d'insertion de 3 à 5 degrés, avec un minimum de 1,5 degrés. Cela facilite le traitement et la manipulation, en particulier lorsque plusieurs surfaces en marches sont présentes sur une seule ligne de séparation. La cohérence dans l'application de l'angle (angle A) sur ces surfaces simplifie la fabrication.

Une attention particulière doit être accordée à garantir que chaque surface identique dispose d'une distance de scellement adéquate. Cette distance est essentielle pour empêcher la fusion du plastique de fuir pendant le processus d'injection. L'écart de scellement correct est crucial pour bloquer efficacement le matériau. Pour les surfaces de séparation avec des différences de hauteur importantes, telles que les surfaces courbées ou inclinées, il est nécessaire de définir un plan de référence pour faciliter le traitement et la mesure.

Principes de base de la conception des surfaces de séparation

Après l'ouverture du moule, le plastique moulé doit rester sur la moitié du moule avec le mécanisme d'éjection, généralement le moule mobile. Les exceptions sont rares, où le mécanisme d'éjection se trouve du côté du moule.

Dans les cas où les produits en plastique comprennent des inserts en métal, la cavité de forme est généralement conçue du côté du moule mobile en raison du manque de capacité de rétractation des inserts. Ce scénario peut compliquer le processus de démoulage. Assurer la coaxialité dans la conception est difficile lorsque les structures s'étendent à la fois sur les moules mobiles et fixes, principalement en raison des erreurs potentielles de fabrication et d'assemblage.

Les exigences de verrouillage du moule doivent être respectées, souvent en plaçant les produits en plastique sur le site de serrage du moule quantitatif. Cette configuration peut réduire considérablement la force de verrouillage requise. Lorsqu'il s'agit d'une surface de séparation courbée, un mécanisme de positionnement est nécessaire pour préserver l'intégrité du produit, évitant tout impact sur la forme finale du produit en plastique, en particulier si le produit comprend des lignes de diamant ou des lignes tangentes.

Sélectionner une surface de séparation relativement lisse et dépourvue de coins vifs est essentiel pour maintenir la qualité et la forme du produit. Bien que cela ne soit pas toujours réalisable, il est conseillé de minimiser les défauts potentiels. De plus, l'agencement de la taille et de la quantité des inserts de moule internes doit être fait judicieusement pour garantir des performances optimales.

Processus de production :

- Conception et ingénierie :

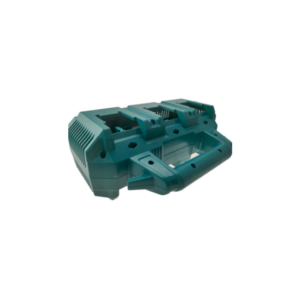

– Conceptualisation : Collaborer avec le client pour comprendre les exigences spécifiques et concevoir un moule qui respecte les spécifications exactes du couvercle de la boîte de batterie automobile.

– Modélisation 3D : Création de modèles 3D détaillés à l'aide de logiciels de conception assistée par ordinateur (CAO) pour visualiser le produit final et identifier d'éventuels défauts de conception ou domaines à optimiser.

– Analyse du flux de moulage : Réaliser une analyse du flux de moulage pour simuler le processus d'injection, en garantissant un bon flux de matériau et en identifiant les défauts potentiels tels que la déformation, les marques de retrait ou les pièges à air.

- Sélection des matériaux :

– Spécification des matériaux : Sélectionner des matériaux de haute qualité pour à la fois le moule et le couvercle de la boîte de batterie, en tenant compte de facteurs tels que la durabilité, la stabilité thermique et la résistance à l'usure.

– Sélection de l'acier pour moules : Choisir le bon grade d'acier pour le moule, en s'assurant qu'il peut résister aux pressions et aux températures du processus d'injection tout en maintenant la stabilité dimensionnelle et la finition de surface.

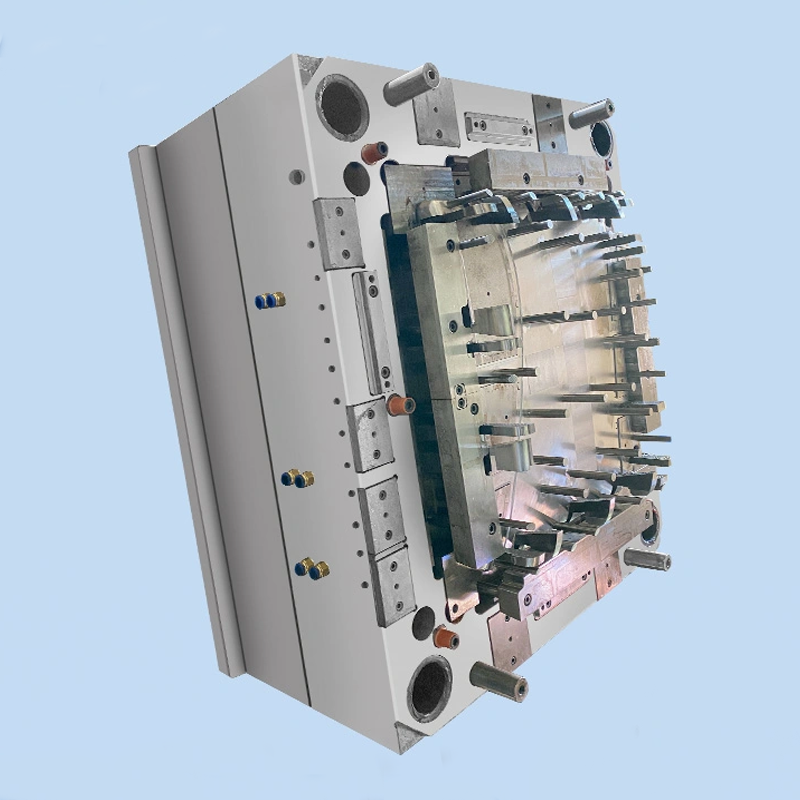

- Mold Manufacturing:

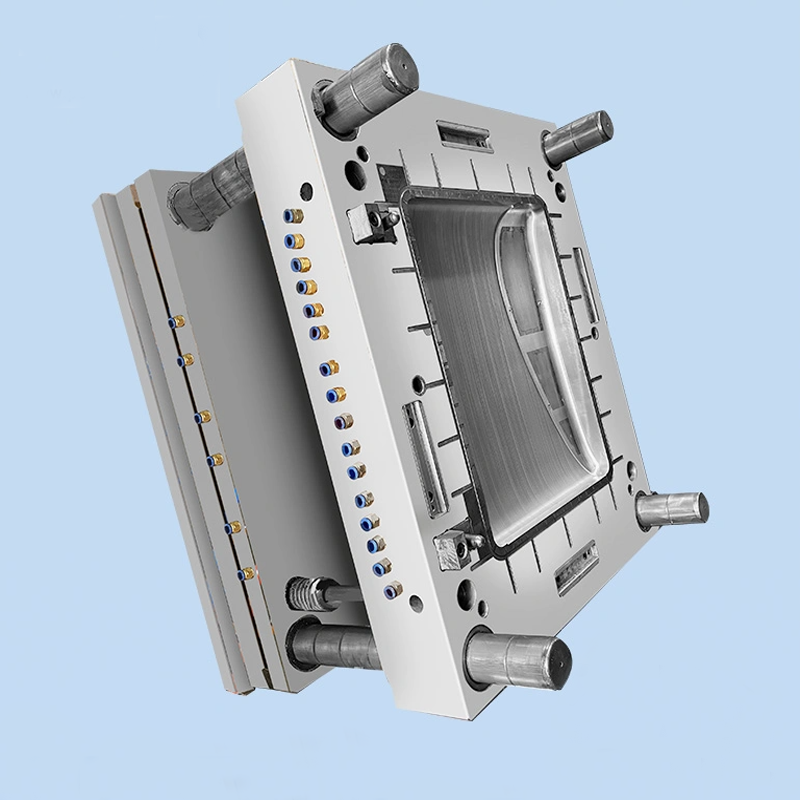

– Usinage de Précision : Utilisation de l'usinage CNC et d'autres outils de précision pour fabriquer les composants du moule, garantissant ainsi l'exactitude et la cohérence des dimensions et des tolérances.

– Traitement de surface : Application de traitements de surface, tels que le polissage ou le texturage, pour améliorer les performances du moule et obtenir la finition de surface souhaitée sur le produit final.

– Assemblage : Assembler soigneusement les composants du moule, en veillant à un ajustement et un alignement parfaits pour faciliter un fonctionnement fluide et une production constante.

- Testing and Validation:

Tests et Validation :

– Essais pilotes : Réaliser des essais initiaux pour tester le moule dans des conditions de production réelles, identifier d'éventuels problèmes et apporter les ajustements nécessaires pour optimiser le processus d'injection.

– Inspection de qualité : Effectuer des inspections de qualité approfondies sur les couvercles de boîtes de batteries produits, en vérifiant les défauts, l'exactitude dimensionnelle et la conformité avec les propriétés de conception et de matériau spécifiées.

- Production et Maintenance :

– Production de masse : Une fois validé, le moule est utilisé pour la production de masse des couvercles de boîtes de batteries auto, garantissant une qualité et un rendement constants.

– Entretien Régulier : Mettre en place un calendrier d'entretien régulier pour le moule, comprenant le nettoyage, la lubrification et les réparations mineures, afin d'allonger sa durée de vie et de maintenir des performances optimales.