Our Services Navigation

Ventajas del Moldeo por Inyección LSR

Precisión y Detalle: El moldeo por inyección de LSR permite diseños intrincados y detallados, lo que lo hace adecuado para producir piezas complejas con tolerancias ajustadas.

Biocompatibilidad: el LSR es un material biocompatible, lo que lo hace seguro para su uso en aplicaciones médicas y de atención sanitaria, como dispositivos médicos e implantes.

Resistencia a la Temperatura: LSR exhibe una excelente resistencia a la temperatura, manteniendo sus propiedades en un amplio rango de temperaturas.

Resistencia química: El LSR es altamente resistente a productos químicos, disolventes y otras sustancias agresivas, lo que lo hace adecuado para diversas aplicaciones industriales.

Versatilidad: LSR se puede utilizar para una amplia gama de productos, desde bienes de consumo hasta componentes automotrices y dispositivos médicos.

Bajo Desperdicio: El proceso de moldeo por inyección genera menos desperdicio en comparación con los métodos de fabricación tradicionales.

Flexibilidad de diseño: La silicona ofrece la capacidad de rellenar geometrías de piezas con tolerancias más ajustadas que las posibles con un elastómero termoplástico. Con LSR, es posible crear características precisas, variaciones en el grosor de las paredes, una menor probabilidad de hundimientos, pequeñas retracciones y ángulos de desmoldeo negativos.

Proceso Principal de Moldeo por Inyección de Silicona

Preparación de Materias Primas: Primero, se mezcla el material de goma de silicona líquida (LSR) con un agente de entrecruzamiento de silicona y rellenos a base de silicona para formar un compuesto de LSR.

Injection by Injection Molding Machine: The prepared LSR compound is fed into the hopper of the injection molding machine. The machine then heats and injects the LSR compound into the mold cavity.

Llenado y Curado del Molde: En la cavidad del molde, el compuesto LSR llena rápidamente toda la cavidad y luego se cura debido a sus propiedades reactivas al calor, formando un producto de goma de silicona sólido.

Enfriamiento y Desmoldeo: Después del moldeo, el molde requiere enfriamiento para estabilizar la goma de silicona. Una vez enfriado, el molde se abre y se retira el producto de goma de silicona sólido, completando así el proceso de desmoldeo.

Recorte e Inspección: El producto de goma de silicona extraído puede necesitar recorte para eliminar bordes o exceso de material. Luego, el producto terminado se somete a una inspección de calidad para asegurar que cumple con las especificaciones de diseño y los estándares de calidad.

Post-procesamiento: Para ciertas aplicaciones, puede ser necesario un post-procesamiento como el recubrimiento de superficies, la impresión o el encolado.

¿Por qué elegirnos para personalizar su servicio de moldeo LSR?

Más de 15 años de experiencia en la fabricación de moldes por inyección de silicona y plástico.

Capacidad de producción extensa

YJC ofrece emocionantes oportunidades de diseño y moldeo a través del moldeo por inyección de silicona. Con más de 10 máquinas de inyección de LSR que van de 60 a 160 toneladas, nuestra avanzada instalación de fabricación garantiza una amplia capacidad de producción y flexibilidad. Respaldados por tecnología de control avanzada, ofrecemos productos de LSR de alta calidad de manera puntual y proporcionamos soluciones personalizadas adaptadas a las necesidades específicas de nuestros clientes.

Biocompatibilidad y Propiedades de Rendimiento

Seleccionamos y probamos meticulosamente materiales de LSR para cumplir con estrictos estándares de biocompatibilidad médica y de atención sanitaria para componentes destinados al contacto humano. Nuestro proceso de producción se lleva a cabo en una sala de limpieza avanzada de grado 8, asegurando un entorno controlado y estéril para la fabricación de componentes de LSR de grado médico. Cumpliendo con estándares internacionales como ISO 9001, nuestros componentes de LSR son seguros para aplicaciones médicas, cumpliendo con los rigurosos requisitos de la industria médica.

Multimaterial Molding

Nos destacamos en el moldeo de múltiples materiales, incorporando técnicas de inyección de dos componentes, inserción y sobreinyección. Con esta ventaja, podemos combinar diferentes materiales LSR con otros materiales en un solo molde, lo que permite diseños de productos diversos y complejos. Esta flexibilidad nos permite cumplir con varios requisitos de rendimiento, personalizar colores, simplificar los procesos de fabricación y mejorar la calidad del producto, posicionándonos como un proveedor líder en la industria de moldeo por inyección de LSR.

Control Preciso

Al utilizar máquinas de moldeo por inyección de alta precisión y sistemas de control avanzados, podemos monitorizar y ajustar en tiempo real parámetros clave como la temperatura, la presión y la velocidad, asegurando una inyección de LSR estable y consistente. Este control preciso garantiza dimensiones y calidad de producto consistentes, cumpliendo con las estrictas exigencias de nuestros clientes para productos de LSR de alta calidad. Ya sea en producción de lotes pequeños o a gran escala, mantenemos un alto nivel de precisión a lo largo del proceso de fabricación.

Nuestras capacidades especiales en moldeo por inyección de silicona

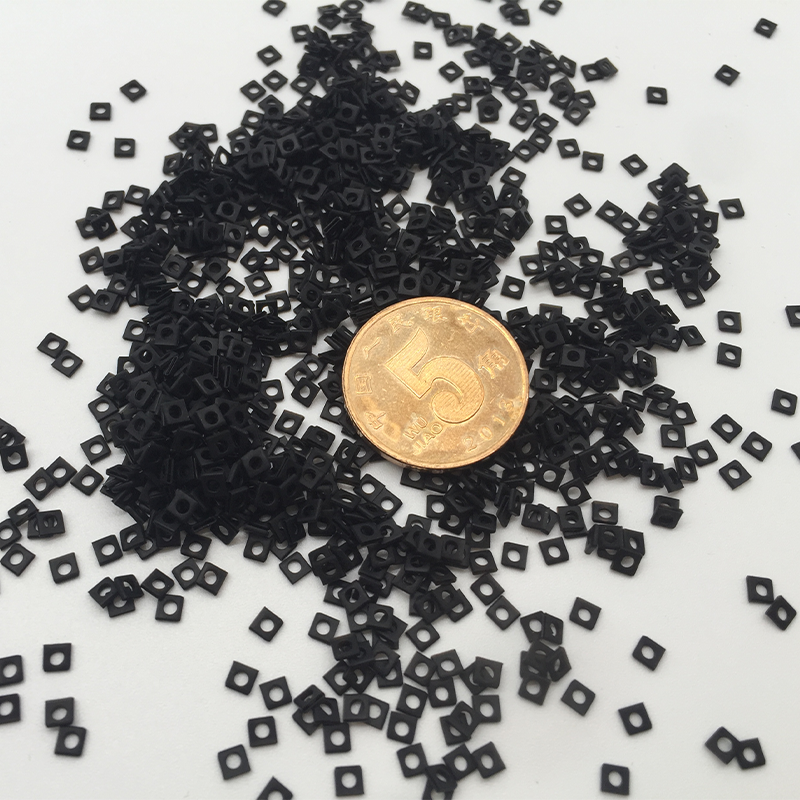

Micro y Nano Tecnología

Components below 10 milligrams in weight

Flashless production possible with needlepoint injection technology and fully automated parts handling

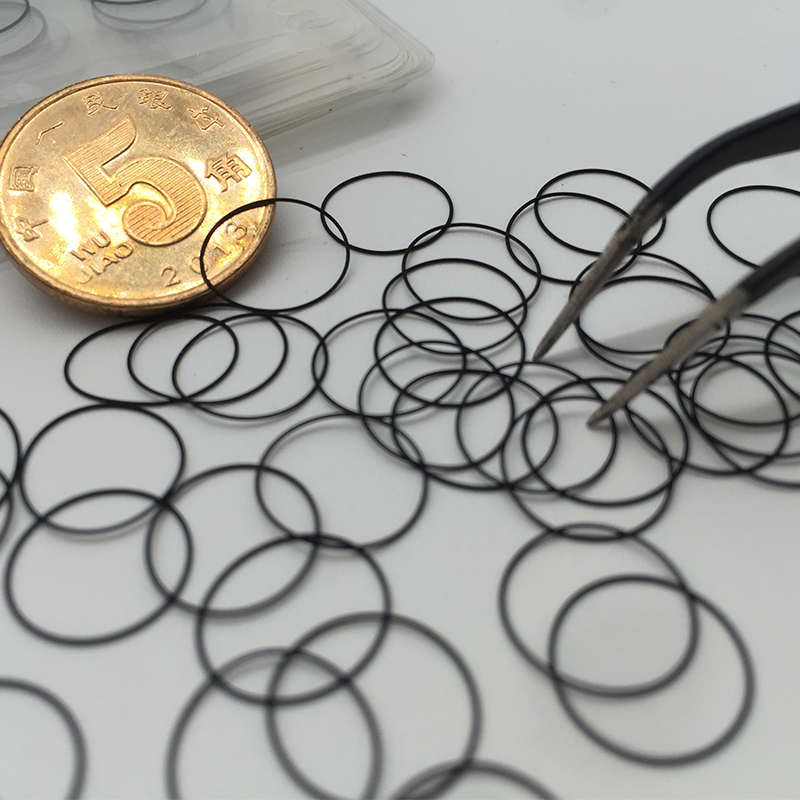

Secciones delgadas

10mm (0.004 inch) or less

Ideal for thin membranes

Perfect consistency in thickness and quality

No pin holes

Partes Delicadas

Formed reliably every time

Flashless production possible with special tool construction and automation

Virtualmente sin destellos

No es necesario un desincrustado secundario.

Estabilidad dimensional alta directamente del molde.

Principios de diseño sin destellos y sin desperdicios

Principios de diseño sin destellos y sin desperdicios.

Máxima precisión

No es necesario un desbarbado secundario Alta estabilidad dimensional directamente del molde Principios de diseño sin flash y sin desperdicio Máxima eficiencia

Under Cuts

Common feature in e.g. bellows

Made possible with LSR and special tool construction

for molding

and de-molding

Tecnología personalizada relacionada con el moldeo por inyección de LSR

Como proveedor líder de servicios de moldeo por inyección de LSR, estamos comprometidos a ofrecer soluciones de alta calidad. YJC Polymer Co., Ltd cuenta con una sala de limpieza de clase ISO 8, con máquinas de moldeo LSR de un solo disparo y más de 12 conjuntos, donde también realizamos procesos de valor añadido post-moldeo. Nuestros servicios profesionales incluyen:

Diseño y Fabricación de Moldes

Inyección de plásticos por moldeo

El proceso de producción más común implica el calentamiento e inyección de material de goma de silicona líquida en cavidades de moldes utilizando máquinas de moldeo por inyección, seguido del curado para convertirlo en productos de goma de silicona sólida.

Inyección de Moldeo por Dos Tiros

Moldeo por inserción

Sobremoldeo

Involucra inyectar material LSR en las cavidades de las piezas existentes, cubriendo o encapsulando la pieza original con material LSR para crear productos compuestos.

Moldes de recubrimiento

Un proceso en el que se aplica material LSR como recubrimiento sobre sustratos existentes, mejorando o proporcionando propiedades especializadas al material base.

Moldeo por fundición

Higienización por Moldeo

Las piezas LSR se producen en un entorno limpio e higiénico con condiciones altamente controladas, como salas blancas o salas limpias ISO más estrictas con diversas clasificaciones.

Industria Automotriz

Cuidado del bebé

Electrónica de Consumo

Artículos de hogar

Médico

Seguridad y Especialidad

Inspecciones de Calidad

Dependiendo de los requisitos de tu aplicación, puedes elegir entre lo siguiente al solicitar un presupuesto para tus piezas de goma de silicona.

Inspecciones de calidad disponibles para pedidos de fabricación bajo demanda.

Aplicaciones del moldeo por inyección de LSR (caucho de silicona líquido)

La tecnología de moldeo por inyección LSR encuentra amplias aplicaciones en diversas industrias, incluyendo, pero no limitándose a:

Dispositivos Médicos: Fabricación de sellos de silicona médica, tubos, órganos artificiales y más.

Industria Automotriz: Producción de sellos automotrices, materiales de insonorización, almohadillas de amortiguación y más.

Electrónica y Eléctrico: Creación de sellos electrónicos, componentes de aislamiento eléctrico, piezas conductoras y más.

Productos para bebés: Fabricación de pezones, biberones, dispositivos de lactancia y más, seguros y cómodos.

Sector Industrial: Utilización de LSR para sellos, cubiertas protectoras, almohadillas de amortiguación de vibraciones y más.