Resumen

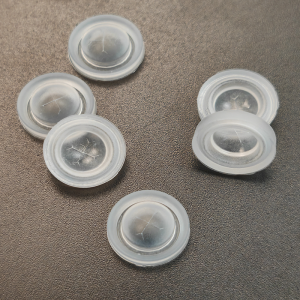

Diseñadas para un dispensado preciso y sin fugas de ketchup, salsas, condimentos y otros líquidos viscosos, nuestras válvulas de un solo sentido de silicona personalizadas combinan la seguridad de materiales de grado alimenticio con una geometría de ranura diseñada para ofrecer un rendimiento fiable de "una presión — un dispensado". Fabricadas utilizando moldeo por inyección de LSR avanzado o moldeo por compresión de silicona, dependiendo del volumen y el diseño, estas válvulas son completamente personalizables para OEM (tamaño, perfil de ranura, dureza, color y embalaje) y se producen en un entorno controlado por ISO para cumplir con los requisitos de contacto alimentario LFGB/FDA.

![]()

Especificaciones Clave

| Atributo | Especificación |

|---|---|

| Material | Silicona de grado alimentario curada con platino (LSR o silicona de compresión) — Cumple con LFGB y FDA |

| Diámetros estándar | 9.6 mm, 13.5 mm, 18 mm (diámetros personalizados disponibles) |

| Tipo de válvula | Válvula de retención unidireccional — estándar de corte cruzado (X-cut); disponible en corte en Y, ranura simple o geometrías personalizadas. |

| Dureza (Shore A) | 30 – 40 A (typical condiment range 35–60 A) |

| Rango de Temperatura | −40 °C a +230 °C (típico); exposición a corto plazo de hasta +250 °C dependiendo del compuesto. |

| Vida Típica | ≥ 200k actuaciones (dependiente de la aplicación) |

| Clasificación de Fugas | Prueba de fuga invertida configurable: 24–168 horas (especificación del cliente) |

| Tolerancia Dimensional | ±0,05 mm (características críticas ±0,02 mm) |

| Acabado Superficial | Ruta de flujo interno suave; opciones externas mate/brillo. |

| Manufactura | Inyección de LSR (alta precisión) o moldeo por compresión de silicona (rentable para ciertas herramientas) |

| Certificaciones | LFGB, FDA (material); producido en una instalación ISO 9001. |

| Envase | Embalaje a granel, en blíster, en bandeja o con marca del cliente con trazabilidad por lotes. |

| Tiempo de entrega de muestra | 5 a 10 días hábiles |

| Tiempo de producción | 15 a 30 días hábiles después de la aprobación de la muestra/herramienta. |

| Cantidad Mínima de Pedido | Se acepta un MOQ pequeño para validación; escalable a altos volúmenes. |

Beneficios principales

- Silicona segura para alimentos y conforme a la normativa, adecuada para el contacto directo con condimentos.

- Características de flujo ajustables a través de la geometría de ranura y optimización de la dureza Shore.

- Sellado robusto y rendimiento de fuga invertida para un dispensado sin goteos.

- Producción OEM escalable: desde pequeñas series de validación hasta líneas automatizadas de alta producción.

Manufactura y Flujo de Procesos

- Calificación de materiales: seleccione LSR curado con platino o silicona de compresión especialmente compuesta, validada según LFGB/FDA.

- Producción de herramientas y moldes: el mecanizado CNC, el EDM por espejo y el EDM por alambre de baja velocidad producen cavidades de alta precisión; el pulido de moldes optimiza la liberación de piezas y el acabado interno.

- Moldeo: moldeo por inyección LSR de alta precisión con desaireación al vacío y ciclos de curado controlados para piezas consistentes; moldeo por compresión disponible para diseños seleccionados o operaciones secundarias.

- Postprocesamiento: recorte automático de flash, inspección visual/visual, y pasivación de silicona (si es necesario).

- Pruebas y embalaje: inspección dimensional, pruebas de dureza y pruebas de integridad de fugas; piezas embaladas según especificaciones con trazabilidad completa del lote.

Aseguramiento de Calidad y Capacidades de Pruebas

Producido bajo un sistema de calidad ISO-9001, cada lote pasa por la verificación de la materia prima entrante, el monitoreo en proceso y el control de calidad final. El equipo y las verificaciones típicas incluyen:

- CMM para verificación dimensional

- Durometros Shore A

- Probadores de tracción/elongación

- Probadores de integridad de sellos/fugas invertidos (24–168 horas)

- Proyectores ópticos 3D y sistemas de visión para la inspección de geometría.

- Cámaras de ciclado térmico para la estabilidad de la temperatura

La verificación de materiales de terceros según LFGB/FDA está disponible bajo petición.

Aplicaciones típicas

- Botellas exprimibles para ketchup, mostaza, mayonesa y salsas.

- Dispensadores de alimentación y catering

- Tapas y cierres de condimento recargables

- Specialty viscous product dispensing (sauces, dressings, condiments)

Capacidades y Soporte de la Fábrica

En nuestra avanzada planta de fabricación, integramos tecnologías de vanguardia, incluyendo mecanizado CNC, electroerosión de espejo, electroerosión convencional y corte por alambre de alta precisión y baja velocidad, para lograr una precisión inigualable en la fabricación de moldes. Nuestra capacidad de producción está respaldada por 15 prensas de moldeo por compresión de goma y 2 máquinas de moldeo por inyección de LSR, lo que permite una alta eficiencia y una producción flexible. Para garantizar una calidad intransigente, empleamos sistemas de inspección de última generación, como proyectores 3D, probadores de sellado, durometros y testers de elasticidad, operados por un equipo de control de calidad certificado bajo las normas ISO 9001 e IATF 16949. Además, contamos con soluciones automatizadas que incluyen AutoDryers, máquinas de domo de alta velocidad y equipos de corte por troquel de precisión, lo que nos permite ofrecer un flujo de trabajo optimizado que garantiza un rendimiento superior del producto, consistencia en tolerancias ajustadas y una fiabilidad excepcional en cada etapa de producción.

Si deseas muestras, una revisión DFM o un presupuesto ajustado a la geometría de tu botella y a la viscosidad objetivo, envía el tamaño de tu válvula, la fuerza de dispensado objetivo y la viscosidad esperada del producto; te proporcionaremos una recomendación detallada y un plan de prototipo.