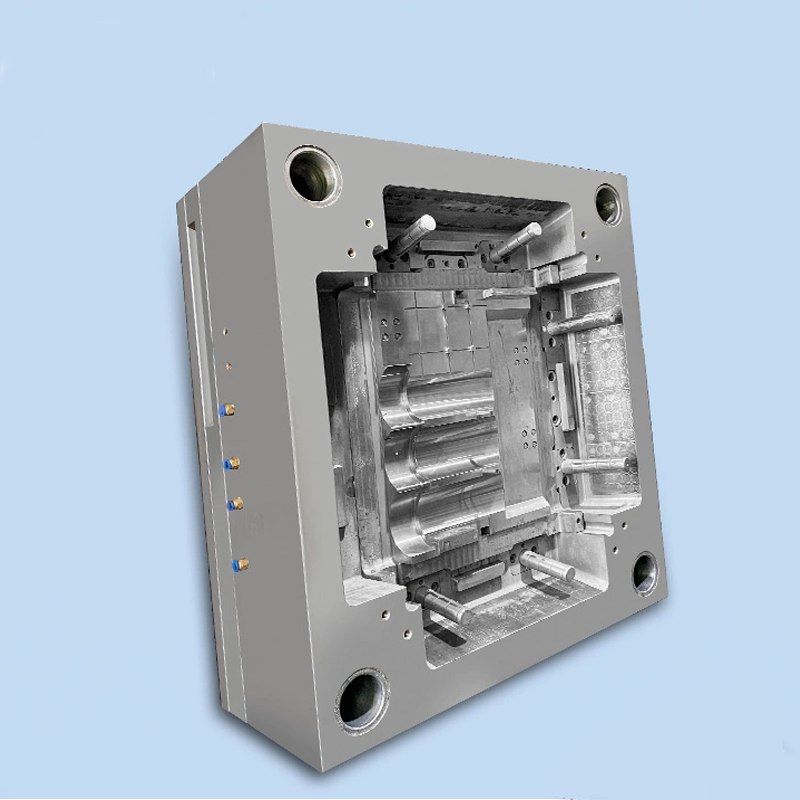

Функции:

| Атрибут | Ценность |

| Тип формы | Пластиковая инъекционная форма |

| Материал для форм | P20/718/738/NAK80/S136 |

| Основание формы | HASCO, DME, MISUMI, JIS, LKM |

| Форма для литья | Система впрыска: горячий/холодный впрыск |

| Форма ворот | Слайд-ворота, Суб-ворота, Точечные ворота |

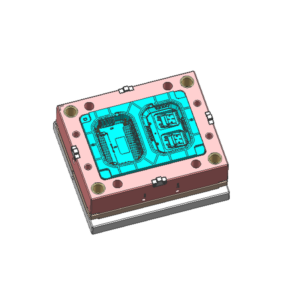

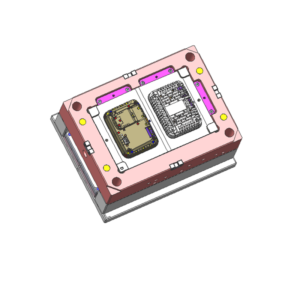

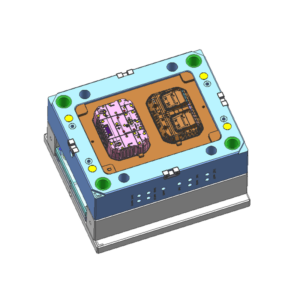

| Полость | Одиночная / Мульти-камерная |

| Проектирование программного обеспечения | UG, PROE,СОЛИДВОРКС, CAD |

| Оборудование для формования | CNC (ЧПУ), проволочная резка, фрезерный станок, EDM (электроэрозионная обработка) |

| Сырьё | ABS, PP, PC, PA6, PA66, PVC, POM, PMMA, PS |

| Способ упаковки | Деревянная поддона, картон |

| OEM | Добро пожаловать! Пожалуйста, предоставьте файл в формате 2D/3D или образец. |

| Время выполнения заказа | Около 30 дней |

Рассмотрения по проектированию разделительной поверхности

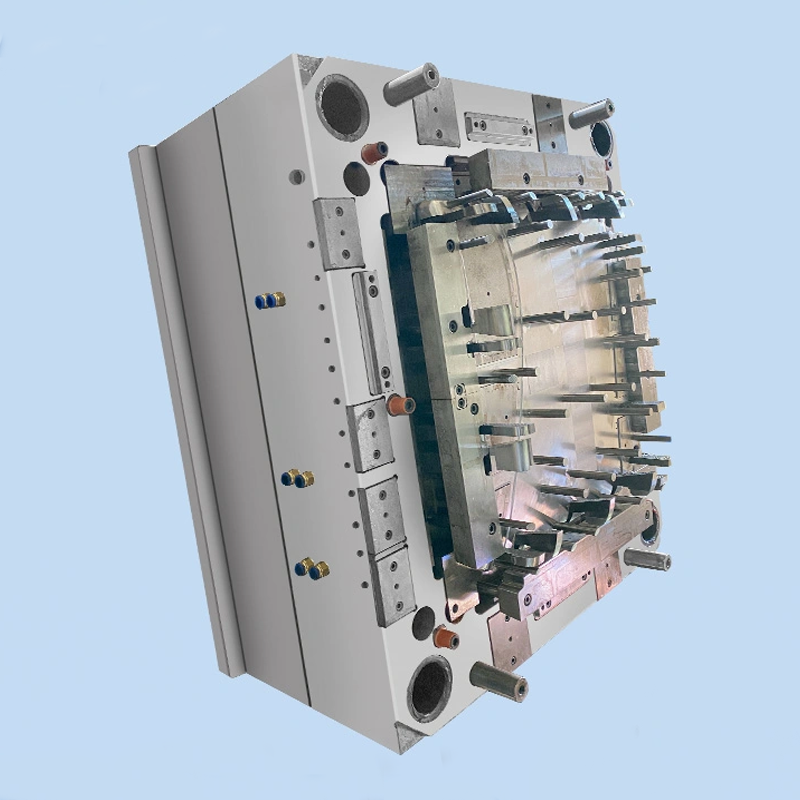

При проектировании ступенчатой поверхности разделения важно учесть угол наклона вставки от 3 до 5 градусов, с минимальным значением 1,5 градуса. Это облегчает обработку и обращение, особенно когда на одной линии разделения присутствует несколько ступенчатых поверхностей. Согласованное применение угла (угол A) на этих поверхностях упрощает производство.

Особое внимание следует уделить обеспечению достаточного расстояния для запечатывания каждой идентичной поверхности. Это расстояние имеет решающее значение для предотвращения утечки расплава пластика во время процесса инжекции. Правильный зазор для запечатывания необходим для эффективной блокировки материала. Для разделительных поверхностей с существенными разницами в высоте, таких как изогнутые или наклонные поверхности, необходимо установить опорную плоскость для облегчения обработки и измерения.

Основные принципы проектирования разделительной поверхности

После открытия формы, формованный пластик должен оставаться на половине формы с механизмом выталкивания, обычно это подвижная форма. Исключения редки, когда механизм выталкивания находится со стороны матрицы.

В случаях, когда пластиковые изделия включают металлические вставки, форма полости обычно проектируется на стороне подвижной формы из-за отсутствия у вставок способности к усадке. Эта ситуация может усложнить процесс демолдинга. Обеспечить соаксиальность в проектировании сложно, когда конструкции охватывают как подвижную, так и фиксированную формы, в первую очередь из-за возможных ошибок в производстве и сборке.

Требования к запиранию формы должны быть выполнены, часто путем размещения пластиковых изделий в зоне зажима количественной формы. Эта установка может значительно снизить необходимую силу запирания. При работе с изогнутой разделительной поверхностью необходим механизм позиционирования для сохранения целостности изделия, чтобы избежать какого-либо воздействия на окончательную форму пластикового изделия, особенно если продукт включает алмазные линии или касательные линии.

Выбор разделительной поверхности, которая относительно гладкая и свободна от острых углов, имеет решающее значение для поддержания качества и формы продукта. Хотя это не всегда возможно, рекомендуется минимизировать потенциальные дефекты. Кроме того, размер и количество внутренних вставок формы следует подбирать с осторожностью, чтобы обеспечить оптимальную производительность.

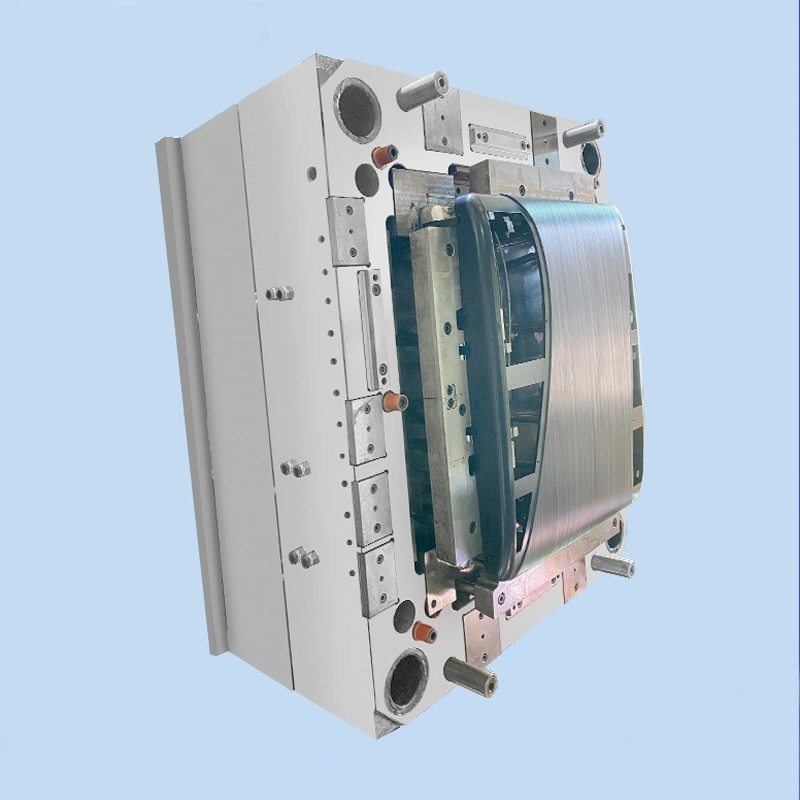

Процесс производства:

- Дизайн и Инженерия

– Концептуализация: Сотрудничество с клиентом для понимания конкретных требований и разработки формы, которая соответствует точным спецификациям крышки аккумуляторного бокса.

– 3D Моделирование: Создание детализированных 3D моделей с использованием программного обеспечения для автоматизированного проектирования (CAD) для визуализации конечного продукта и выявления потенциальных недостатков в дизайне или областей для оптимизации.

– Анализ потока в форме: Проведение анализа потока в форме для моделирования процесса инжекционного литья, что обеспечивает правильный поток материала и позволяет выявить потенциальные дефекты, такие как деформации, вмятины или захваты воздуха.

- Выбор материала:

– Спецификация материалов: Выбор высококачественных материалов как для формы, так и для крышки аккумуляторного блока, с учетом таких факторов, как прочность, термическая стабильность и устойчивость к износу.

– Выбор стали для форм: выбор подходящего сорта стали для формы, чтобы она могла выдерживать давления и температуры процесса инъекции, сохраняя при этом размерную стабильность и качество поверхности.

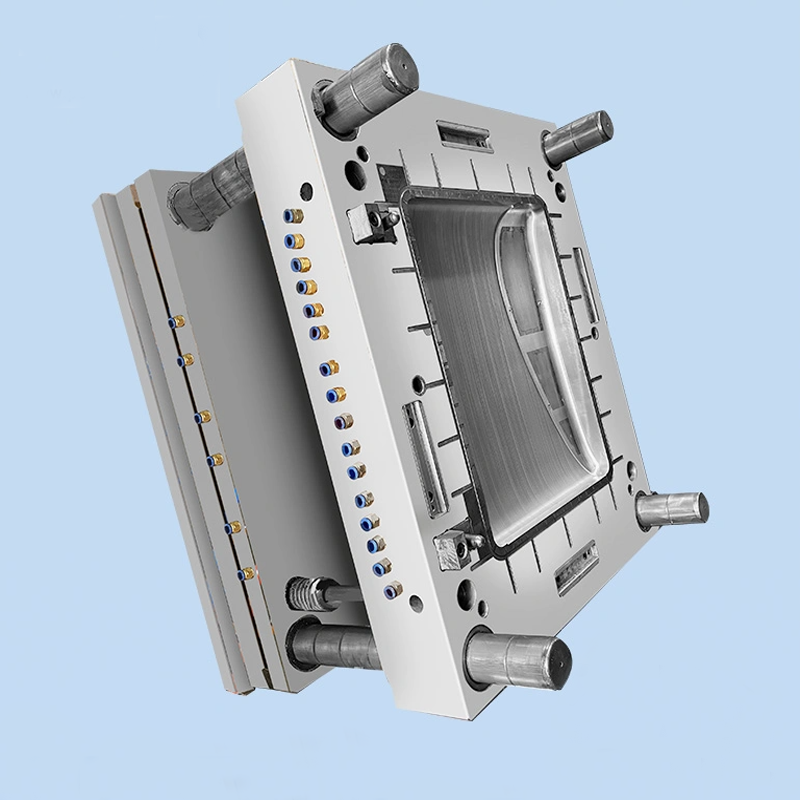

- Mold Manufacturing:

– Прецизионная обработка: Использование ЧПУ-обработки и других прецизионных инструментов для производства компонентов форм, что обеспечивает точность и согласованность в размерах и допусках.

– Обработка поверхности: Применение методов обработки поверхности, таких как полировка или текстурирование, для улучшения производительности формы и достижения желаемой поверхности на итоговом продукте.

– Сборка: Осторожная сборка компонентов формы, обеспечивая идеальную подгонку и выравнивание для облегчения плавной работы и стабильного производства.

- Тестирование и Валидация:

– Пробные запуски: Проведение начальных пробных запусков для тестирования формы в реальных условиях производства, выявление проблем и внесение необходимых корректировок для оптимизации процесса инжекции.

– Контроль качества: Проведение тщательных проверок качества на производимых крышках для батарейных блоков, проверка на наличие дефектов, точность размеров и соответствие указанным проектным и материальным характеристикам.

- Производство и обслуживание:

– Массовое производство: После валидации форма используется для массового производства крышек автоаккумуляторов, что обеспечивает стабильное качество и объем продукции.

– Регулярное обслуживание: Внедрение регулярного графика обслуживания формы, включая чистку, смазку и незначительные ремонты, для продления ее срока службы и поддержания оптимальной производительности.