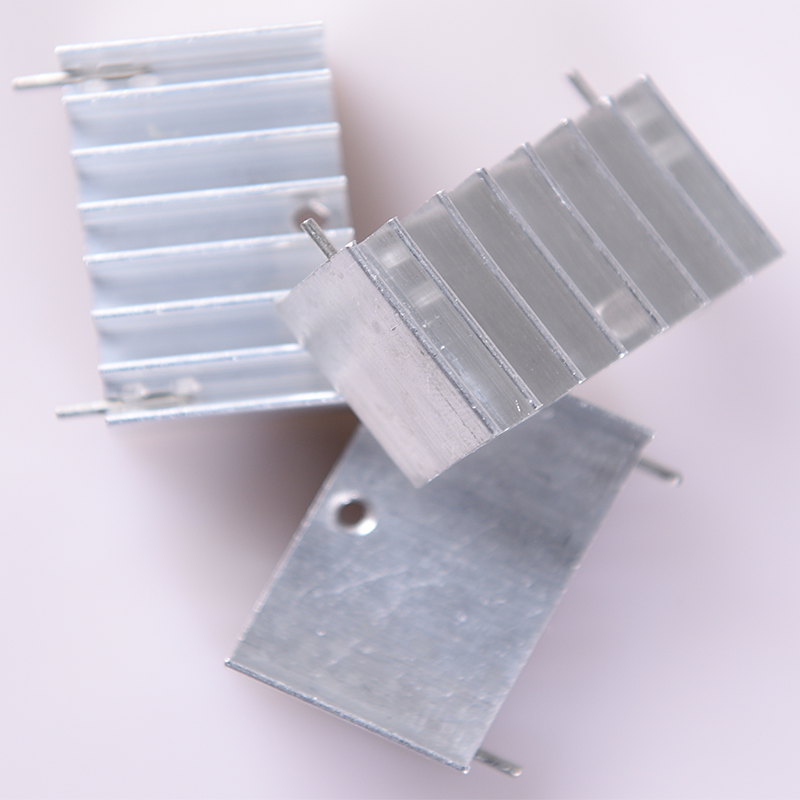

Обзор:

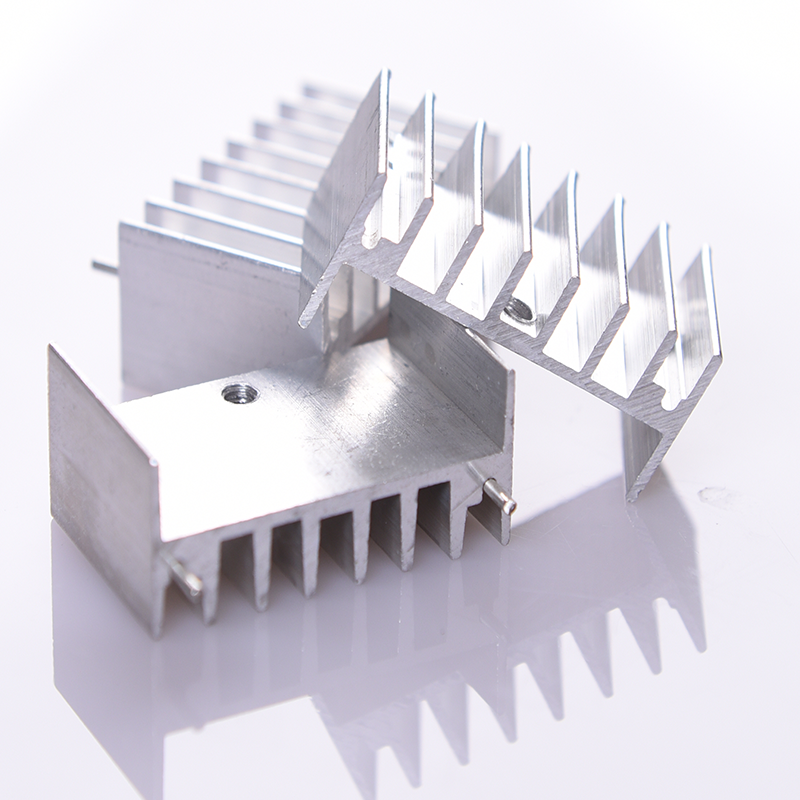

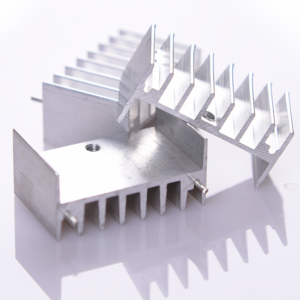

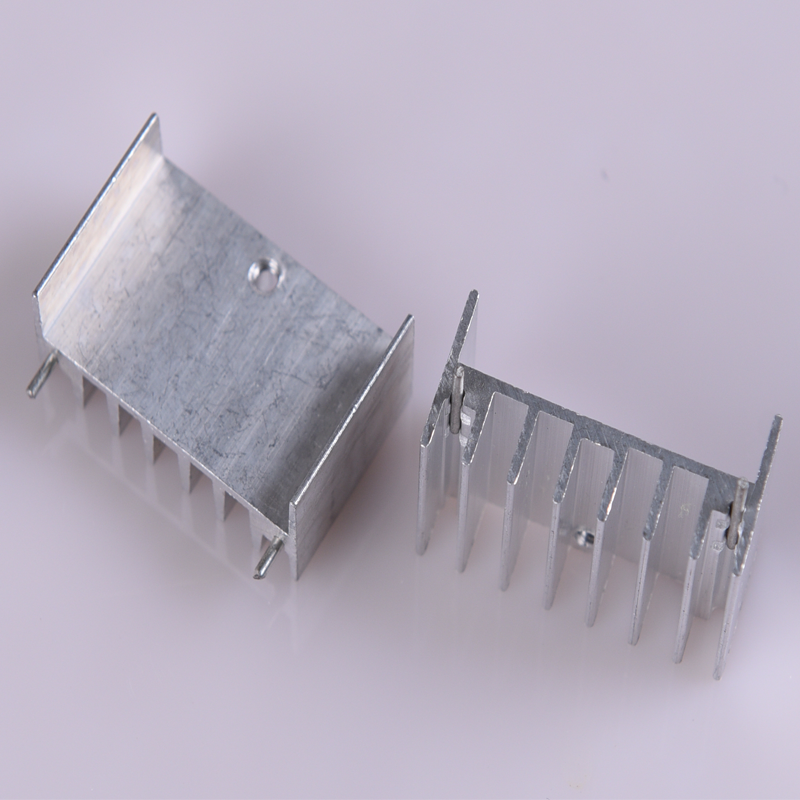

Радиатор для компьютерных приложений — это компонент терморегуляции, изготовленный в основном методом экструзии, литья под давлением или механической обработки, с использованием таких материалов, как алюминий или медь, для оптимального отвода тепла. Эти радиаторы помогают предотвратить перегрев, обеспечивая стабильную работу и долговечность процессоров (ЦП) и графических процессоров (ГП). Мы также предлагаем индивидуальные проекты для удовлетворения специфических потребностей, предоставляя надежные решения для терморегуляции, адаптированные к вашим требованиям.

Детали:

| Атрибут | Подробности |

| Место происхождения | Сямэнь, Китай |

| Время доставки | В течение 7 дней |

| Приложение | Компьютерное рассеяние тепла |

| Форма | Кастом |

| Обрабатывающие услуги | Гибка,Разматывание,Сварка,Пробивка,Резка |

| Материал | Алюминиевый сплав |

| Настройка | Принимаем индивидуальные заказы |

| Сертификация | ISO9001/ROHS |

| Сервис | OEM |

| Цвет | Как показано на изображении, принимает индивидуальные заказы. |

| Обработка поверхности | Порошковое покрытие,Пескоструйная обработка,Порошково окрашенный,Покраска, Механическая обработка (или "Финишная обработка на заводе") |

Процесс производства:

- Проектирование и прототипирование: Процесс начинается с проектирования радиатора на основе конкретных тепловых требований и потребностей компьютерного приложения. Прототипы создаются с использованием ПО CAD для моделирования производительности перед началом производства.

- Выбор материала: Обычно выбирается высококачественный алюминиевый сплав за его отличную теплопроводность и легкость. Материал поставляется и проверяется на соответствие стандартам отрасли.

- Резка и формовка: Выбранный алюминий нарезается и формируется в нужный дизайн радиатора с использованием прецизионных методов резки, таких как лазерная резка или ЧПУ-обработка. Этот этап гарантирует, что радиатор идеально вписывается в компьютерное оборудование.

- Гибка и формование: Алюминий изгибается и формируется в ребра и другие конструкции, которые максимизируют поверхность для эффективного рассеивания тепла. Это достигается с помощью специализированного оборудования для обеспечения точности.

- Обработка поверхности: Для повышения прочности и тепловой эффективности радиатор проходит обработки поверхности, такие как порошковая окраска, пескоструйная обработка или анодирование. Эти обработки обеспечивают коррозионную стойкость и улучшают тепловыделение.

- Сборка: Если конструкция радиатора включает несколько компонентов, они собираются с использованием сварки или других методов соединения. Сборка проверяется на прочность и выравнивание.

- Контроль качества: Каждый радиатор проходит строгие проверки качества, включая проверку размеров, отделки поверхности и тестирование тепловых характеристик. Этот этап обеспечивает отправку только тех продуктов, которые соответствуют строгим стандартам.

- Кастомизация и финальная проверка: Если требуется кастомизация, такая как специфические формы, цвета или логотипы, они применяются на заключительных этапах. Проводится тщательная проверка, чтобы подтвердить, что продукт соответствует всем спецификациям.

- Упаковка и доставка: Готовые радиаторы тщательно упаковываются, чтобы предотвратить повреждения во время транспортировки. Затем они отправляются клиентам, готовые к установке в компьютерные системы.

Этот структурированный процесс обеспечивает производство каждого теплоотводящего устройства для оптимального теплового управления в сложных компьютерных приложениях.

Фабричное шоу: