Обзор

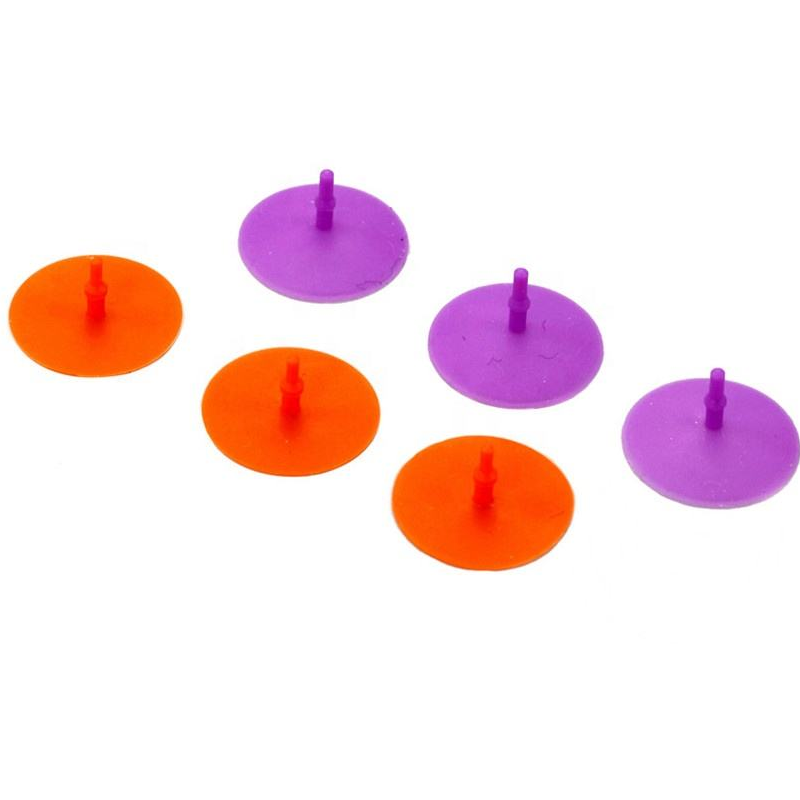

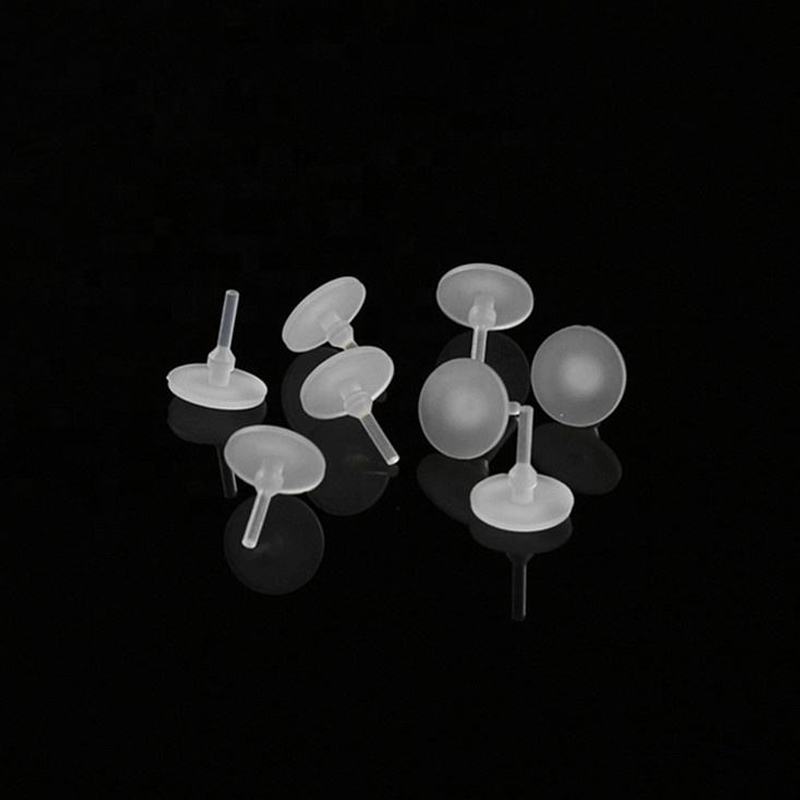

OEM герметичный зонтичный обратный клапан для дозаторов приправ – это компонент с односторонней герметизацией, соответствующий требованиям для пищевых продуктов, разработанный для надежного и безкапельного дозирования вязких пищевых продуктов, таких как кетчуп, горчица, майонез, заправки и подобные соусы. Изготавливаемые из высококачественного пищевого силикона или формул LSR и производимые на автоматизированных линиях литья, эти зонтичные клапаны объединяют оптимизированную геометрию мембраны, точную обработку и проверенные материалы для предотвращения обратного потока, минимизации капель после дозирования, устойчивости к окрашиванию и длительного срока службы как в потребительских, так и в коммерческих дозаторах. Полная поддержка OEM включает в себя DFM, быстрое прототипирование, изготовление форм, пилотное валидацию, массовое литье, вторичную сборку (пере-литье / вставки) и индивидуальную упаковку.

Основная информация

| Атрибут | Подробности |

|---|---|

| Место происхождения | Сямэнь, Китай |

| Бренд Название | OEM |

| Материал | Силикон пищевого качества (VMQ) или жидкий силиконовый каучук (LSR) — варианты FDA / LFGB |

| Метод производства | Автоматизированное литье под давлением LSR (двухкомпонентное дозирование, горячий канал) или литье под давлением для выбранных геометрий. |

| Типичная твердость | Берег А 10–40 (настроен на вязкость продукта и реакцию) |

| Размер | Полностью настраиваемый — ID/OD, высота клапана, геометрия юбки/кромки согласно чертежу. |

| Диапазон температур | –40 °C до +200 °C (в зависимости от соединения) |

| Тянущая способность / Удлинение | Тянущая прочность ≥ 7 МПа; Удлинение ≥ 300% (в зависимости от состава) |

| Химическая стойкость | Устойчив к кислотам, маслам, солям и обычным моющим средствам, используемым в сфере общественного питания. |

| Типичная производительность | Проверенное на скамье управление дренажом и герметизация под обратным давлением в соответствии с требованиями клиента (типичный функциональный тест на обратное давление до 50 кПа) |

| Цикл жизни | >100k срабатываний в среднем; более длительный срок службы возможен с оптимизированным составом и дизайном. |

| Упаковка | OPP пакет, вакуумный поддон, блистерная упаковка, склеенные катушки или индивидуальная розничная упаковка. |

| Маркировка / Идентификация | Молдинговая эмбоссировка, лазерная маркировка или тампонная печать, где это применимо. |

| Услуги OEM | DFM, проектирование форм, быстрое прототипирование, опытные партии, наливка, сборка, тестирование и упаковка. |

| Минимальный объем заказа | Малые пилотные заказы принимаются; масштабируемо для массового производства. |

| Образцы | Прототипы и образцы продукции доступны по запросу. |

| Типичные применения | Сжимаемые бутылки, насосные насадки, настольные диспенсеры, одноразовые аппликаторы, насадки для напитков. |

Ключевые преимущества

- Истинная защита от протечек с односторонней герметизацией — специально разработанная геометрия зонта и точные допуски посадки предотвращают обратный поток и минимизируют капание после использования.

- Оптимизировано для вязких сред — профили клапанов и выбор материалов Shore настроены для вязкостей в стиле кетчупа, чтобы обеспечить стабильную дозировку и поток.

- Безопасные для пищи и с низкой миграцией — соединения, соответствующие требованиям FDA/LFGB, и проверенный контроль материалов для предотвращения передачи вкуса/запаха и соответствия нормативным требованиям.

- Быстрое эластичное восстановление — формулы низкогистерезисного LSR быстро возвращаются в исходное состояние для повторяемых дозировок.

- Легкая интеграция — формованные фланцы, защелкивающиеся ребра или наложенные термопластиковые монтажные элементы для надежной установки без дополнительных крепежей.

- Масштабируемое чистое производство — автоматизированные линии для инжекции/обрезки и сборки в чистых помещениях снижают риск загрязнения и обеспечивают стабильное качество от прототипа до серийного производства.

Производственные и процессные достижения

- Инструментальное производство и изготовление форм — проектирование форм с использованием CAD/CAM в собственных условиях, 5-осевое ЧПУ-фрезерование, электроэрозионная обработка (EDM) для сложных подрезов и прецизионная шлифовка для обеспечения допусков полостей, необходимых для герметичного уплотнения.

- Контроль материалов — партии кодированных продуктов, соответствующих стандартам пищевой безопасности, на основе LSR/VMQ с входным контролем качества (проверка FTIR/IR, верификация сертификатов) и отслеживанием партий.

- Автоматизированное литье — двухкомпонентные системы дозирования LSR инжекционного литья и прецизионные компрессионные прессы обеспечивают стабильный вес отливки, минимальное образование приливов и повторяемые механические свойства.

- Постотверждение и кондиционирование — контролируемые термические печи для постотверждения, чтобы завершить сшивание, за которым следует кондиционирование для стабилизации размерного и механического поведения.

- Вторичные операции — автоматическая обрезка (ультразвуковая/лазерная), дополнительное литье термопластиковых фланцев (2K) и роботизированная сборка в корпуса сопел, где это необходимо.

- Функциональное тестирование — автоматизированные установки для проверки утечек/обратного давления (тест на пузырьки, обратный поток, разрыв), тесты на поток вязких сред с использованием симулянтов кетчупа, установки для испытаний на циклическую выносливость и визуальный контроль на наличие вспышек/дефектов.

- Очистка и упаковка — ультразвуковая очистка (если требуется), контрольная упаковка в гигиеничных зонах, а также маркировка и документация по требованиям клиента.

Контроль качества

Our QA program for umbrella check valves is built on ISO 9001 procedures and food-contact controls. Incoming raw materials are verified against certificates; process controls monitor shot weight, mold temperature, and metering parameters in closed-loop systems. Production involves 100% visual or machine vision inspection for molding defects, sampled dimensional verification with CMM, durometer hardness verification, and representative mechanical testing (tensile, elongation, compression-set). Functional validation includes back-pressure leak testing, drip/flow verification with viscous simulants, thermal cycling, and migration/extractables screening for food applications. We supply material declarations, test reports, and full lot traceability on request.

Наша программа контроля качества для обратных клапанов с зонтом основана на процедурах ISO 9001 и контроле контакта с пищевыми продуктами. Входные сырьевые материалы проверяются по сертификатам; контроль процессов отслеживает вес гранул, температуру формы и параметры дозирования в замкнутых системах. Производственный процесс включает 100% визуальный или машинный осмотр на наличие дефектов формования, выборочную проверку размеров с помощью координатно-измерительной машины (КИМ), проверку твердости по шкале Шора и представительные механические испытания (на растяжение, удлинение, остаточную деформацию при сжатии). Функциональная валидация включает испытания на утечку под обратным давлением, проверку капель/потока с использованием вязких симулянтов, термическое циклирование и скрининг на миграцию/экстракцию для пищевых приложений. Мы предоставляем декларации на материалы, отчеты о тестировании и полную прослеживаемость партий по запросу.

- Экспертиза в области эластомеров пищевого назначения — глубокий опыт в выборе и валидации соединений LSR/VMQ для использования в condiment и пищевых сервисах.

- Комплексные возможности OEM — от проектирования для производства (DFM) и внутреннего инструментального производства до пилотной валидации, литья в больших объемах, сборки и глобальной логистики.

- Дизайн, ориентированный на приложение — мы настраиваем геометрию клапана, жесткость и размеры седла, чтобы соответствовать специфическим требованиям по вязкости, расходу и целям по предотвращению капания.

- Надежное функциональное тестирование — индивидуальные испытательные стенды для проверки давления, разрывной прочности, капельной утечки и ресурса циклов с использованием реальных или смоделированных приправ.

- Малосерийное и массовое производство — гибкая политика минимального объема закупки и автоматизированные производственные ячейки для быстрого масштабирования без ущерба качеству.

- Регуляторная и документационная поддержка — материалы FDA/LFGB, данные о миграции/экстрактах и полные отчеты о прослеживаемости для поддержки цепочек поставок в пищевой промышленности.

The translation of "Factory Show" to Russian is "Выставка завода".

Наше производственное предприятие настроено на производство эластомеров с контролем загрязняющих веществ и прецизионную обработку. Ключевые активы включают 5-осевые CNC-обрабатывающие центры, электроэрозионные машины типа mirror и sinker, прецизионную шлифовку, автоматизированные ячейки для инъекции LSR с горячими рамами, пресс-формы для компрессии, печи для термической постобработки, ультразвуковые/лазерные системы обрезки и роботизированные системы обработки для минимизации контакта с человеком. Оборудование для инспекции включает CMM ZEISS, автоматизированные линии визуального контроля, дуromетры, испытатели на растяжение и специализированные стенды для испытаний на утечку/цикл, настроенные для симуляции вязких сред. Зоны сборки в чистых помещениях, ультразвуковые станции очистки и контролируемые упаковочные зоны обеспечивают гигиеническую обработку продуктов, контактирующих с пищей. Управляемые в соответствии с потоками ISO 9001, наши инженерные и QA команды обеспечивают быструю итерацию от прототипа до сертифицированного, масштабируемого производства.