Características:

| Atributo | Valor |

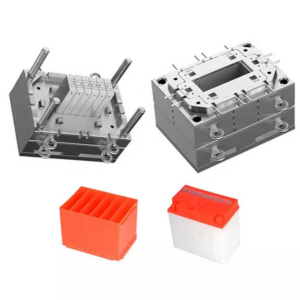

| Tipo de Moldura | Matriz de Injeção de Plástico |

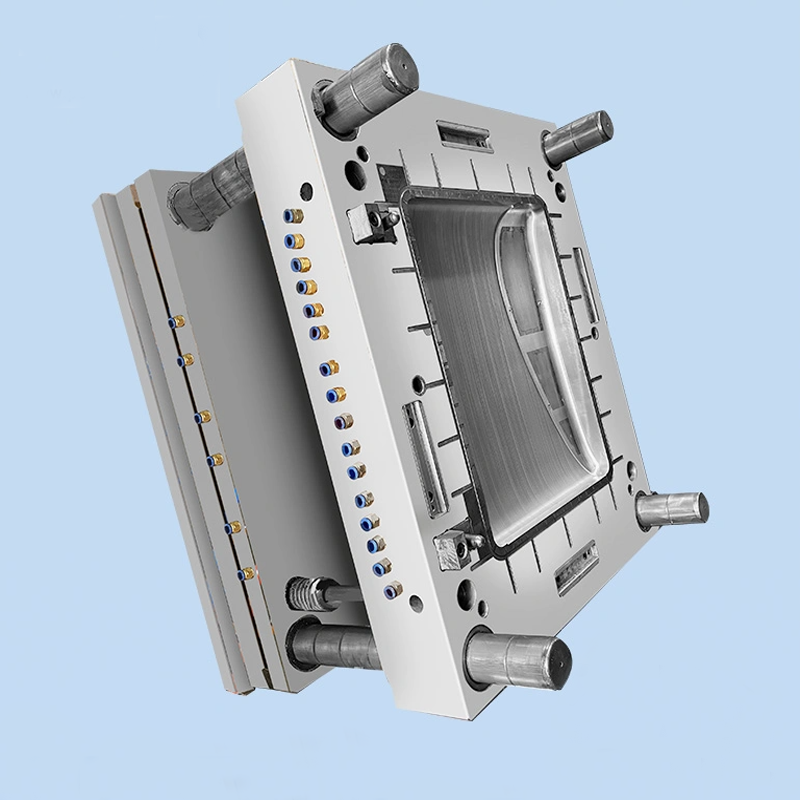

| Material de Moldagem | P20/718/738/NAK80/S136 |

| Base de Moldes | HASCO, DME, MISUMI, JIS, LKM |

| Corredor de Moldes | Sistema de Moldagem: Canal Quente/Canal Frio |

| Portão de Moldes | Porta Deslizante,Porta Secundária,Porta de Ponto Focal |

| Cavidade | Único / Múltiplo Cavity |

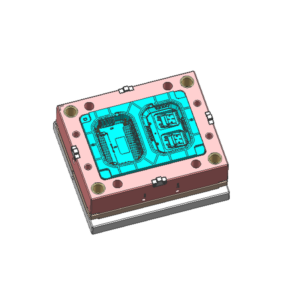

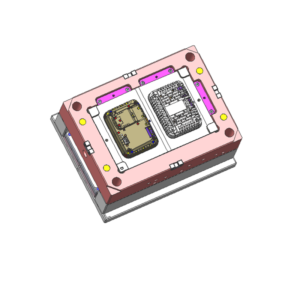

| Design de Software | UG, PROE, SOLIDWORKS, CAD |

| Equipamento de moldagem | CNC ,Corte por Fio,Fresadora,Eletroerosão |

| Matéria-prima | ABS, PP, PC, PA6, PA66, PVC, POM, PMMA, PS |

| Caminho do pacote | Palete de madeira, cartão |

| OEM | Bem-vindo e, por favor, ofereça um ficheiro 2D/3D ou uma amostra. |

| Prazo de entrega | Cerca de 30 dias |

Considerações de Design da Superfície de Separação

Ao projetar a superfície de separação em degraus, é crucial incorporar um ângulo de inclinação de inserção de 3 a 5 graus, com um mínimo de 1,5 graus. Isso facilita o processamento e manuseio, especialmente quando várias superfícies em degraus estão presentes numa única linha de separação. A consistência na aplicação do ângulo (ângulo A) em todas estas superfícies simplifica a fabricação.

Deve-se prestar atenção especial a garantir que cada superfície idêntica tenha uma distância de vedação adequada. Esta distância é vital para evitar que o derretido de plástico vaze durante o processo de injeção. O espaço de vedação correto é essencial para bloquear o material de forma eficaz. Para superfícies de separação com diferenças de altura significativas, como superfícies curvas ou inclinadas, é necessário estabelecer um plano de referência para ajudar no processamento e na medição.

Princípios Básicos do Design de Superfície de Separação

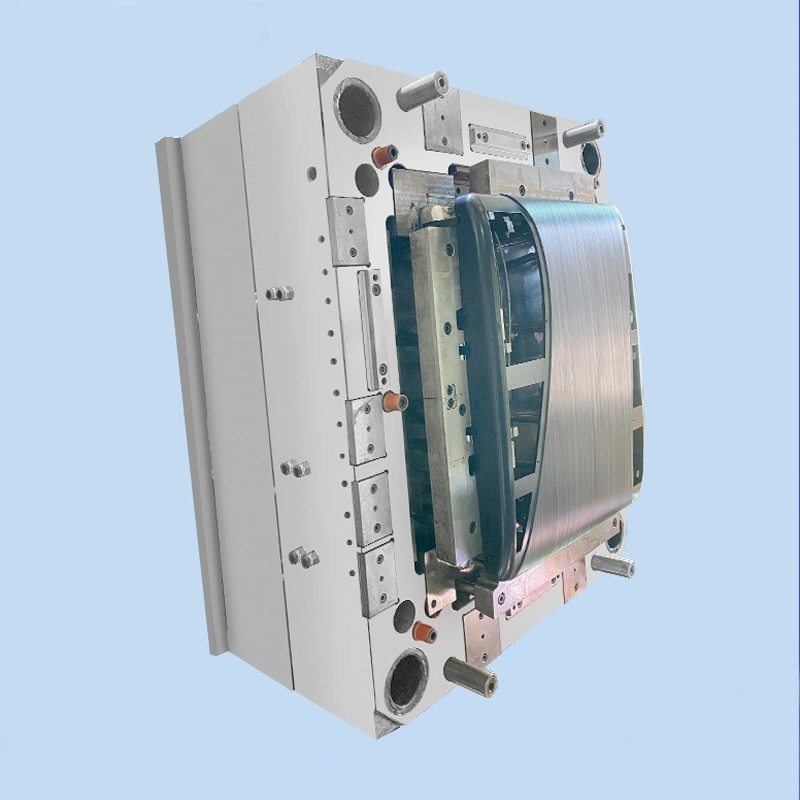

Após a abertura do molde, o plástico moldado deve permanecer na metade do molde com o mecanismo de ejeção, tipicamente o molde móvel. As exceções são raras, onde o mecanismo de ejeção está do lado do molde fixo.

Em casos onde produtos plásticos incluem inserções metálicas, a cavidade da forma é geralmente projetada do lado do molde móvel devido à incapacidade das inserções de encolher. Este cenário pode complicar o processo de desmoldagem. Garantir a coaxialidade no design é um desafio quando as estruturas se estendem tanto pelo molde móvel como pelo molde fixo, principalmente devido a potenciais erros de fabrico e montagem.

Os requisitos de bloqueio do molde devem ser cumpridos, muitas vezes colocando produtos plásticos no local de fecho do molde quantitativo. Esta configuração pode reduzir significativamente a força de bloqueio necessária. Ao lidar com uma superfície de separação curva, é necessário um mecanismo de posicionamento para manter a integridade do produto, evitando qualquer impacto na forma final do produto plástico, particularmente se o produto incluir linhas de diamante ou linhas tangentes.

Selecionar uma superfície de separação que seja relativamente lisa e isenta de cantos afiados é fundamental para manter a qualidade e a forma do produto. Embora isso nem sempre seja viável, é aconselhável minimizar os potenciais defeitos. Além disso, o arranjo do tamanho e da quantidade dos insertos internos do molde deve ser feito com prudência para garantir um desempenho otimizado.

Processo de Produção:

- Design e Engenharia

– Conceptualização: Colaborar com o cliente para compreender os requisitos específicos e projetar um molde que atenda às especificações exatas da tampa da caixa da bateria do automóvel.

– Modelagem 3D: Criação de modelos 3D detalhados utilizando software de desenho assistido por computador (CAD) para visualizar o produto final e identificar possíveis falhas de design ou áreas para otimização.

– Análise de Fluxo de Moldes: Realização de uma análise de fluxo de moldes para simular o processo de injeção, assegurando um fluxo adequado de material e identificando potenciais defeitos como deformações, marcas de afundamento ou armadilhas de ar.

- Seleção de Materiais:

– Especificação do Material: Selecionar materiais de alta qualidade tanto para o molde como para a tampa da caixa da bateria, considerando fatores como durabilidade, estabilidade térmica e resistência ao desgaste.

– Seleção do Aço para Moldes: Escolher a qualidade de aço apropriada para o molde, garantindo que possa suportar as pressões e temperaturas do processo de injeção, mantendo a estabilidade dimensional e o acabamento superficial.

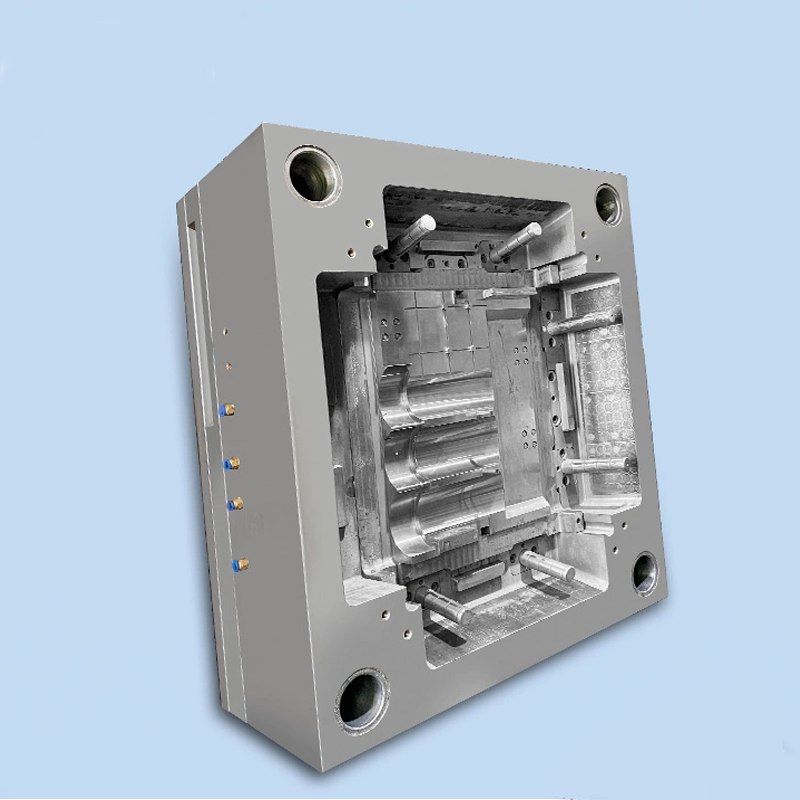

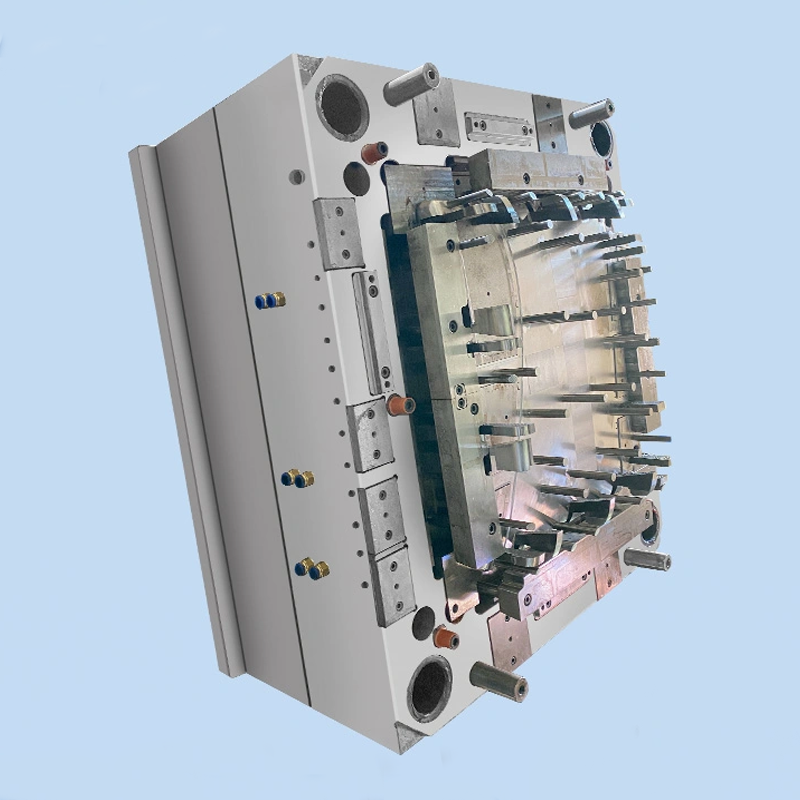

- Mold Manufacturing:

– Usinagem de Precisão: Utilização de maquinagem CNC e outras ferramentas de precisão para fabricar os componentes do molde, assegurando precisão e consistência nas dimensões e tolerâncias.

– Tratamento de Superfície: Aplicação de tratamentos de superfície, como polimento ou texturização, para melhorar o desempenho do molde e alcançar o acabamento superficial desejado no produto final.

– Montagem: Montar cuidadosamente os componentes do molde, garantindo um ajuste e alinhamento perfeitos para facilitar um funcionamento suave e uma produção consistente.

- Teste e Validação:

– Ensaios: Realização de ensaios iniciais para testar o molde em condições reais de produção, identificando quaisquer problemas e fazendo os ajustes necessários para otimizar o processo de injeção.

– Inspeção de Qualidade: Realização de inspeções de qualidade rigorosas nas capas de caixas de baterias produzidas, verificando a presença de defeitos, a precisão dimensional e a conformidade com as propriedades de design e material especificadas.

- Produção e Manutenção:

– Produção em Massa: Uma vez validado, o molde é utilizado para a produção em massa das capas das caixas de baterias automóveis, garantindo qualidade e produção consistentes.

– Manutenção Regular: Implementar um plano de manutenção regular para o molde, incluindo limpeza, lubrificação e reparações menores, para prolongar a sua vida útil e manter um desempenho óptimo.