Visão Geral:

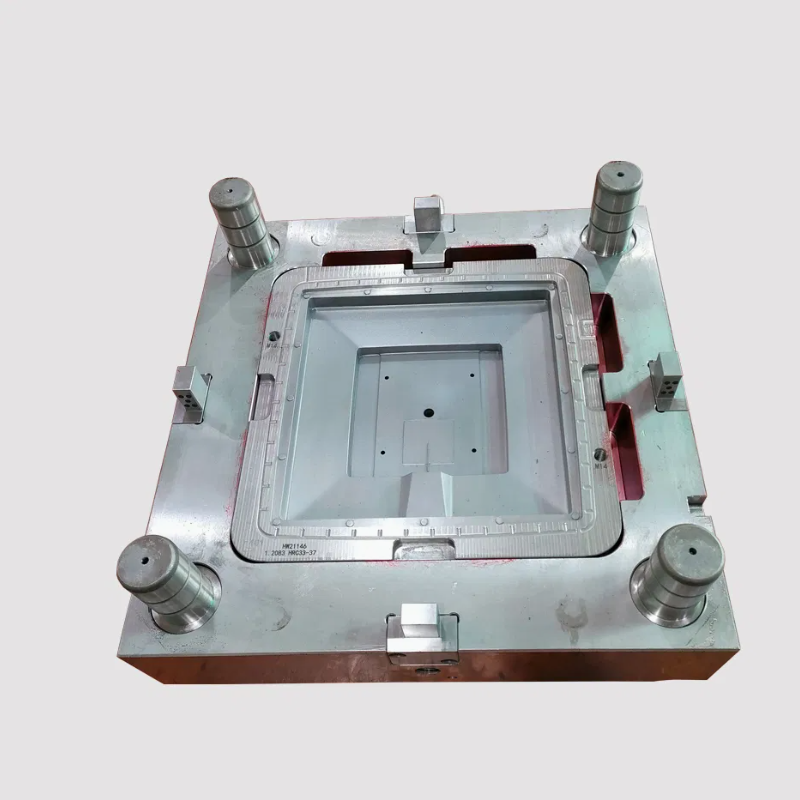

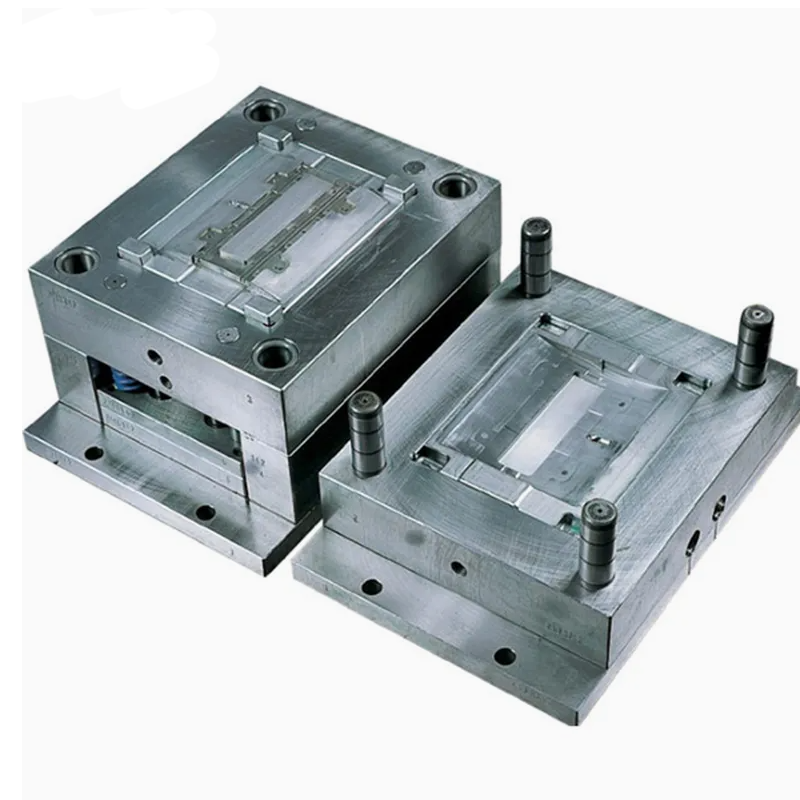

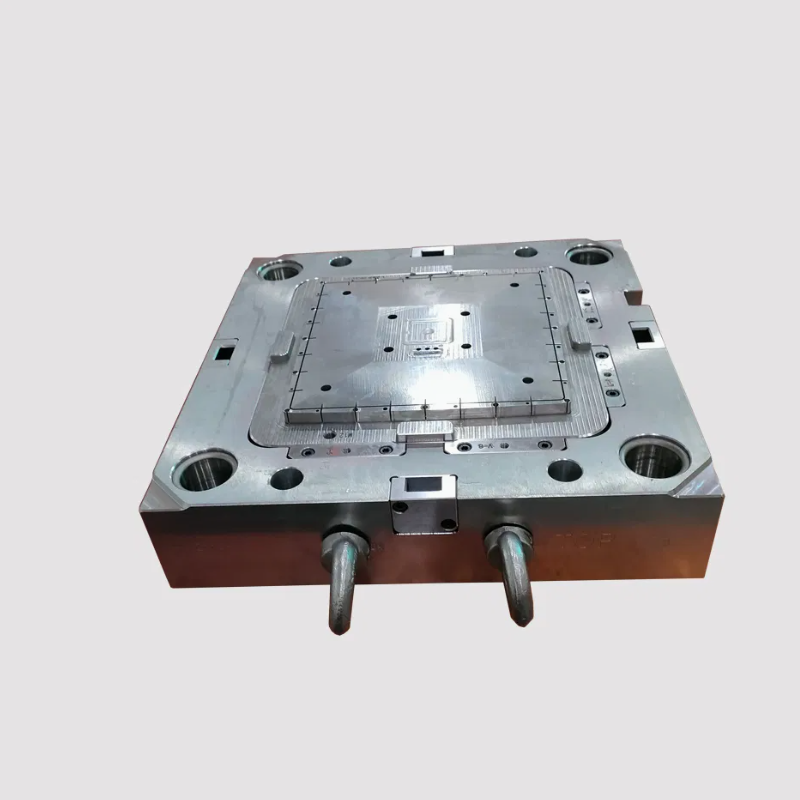

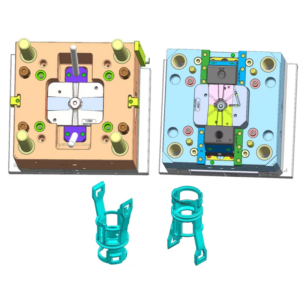

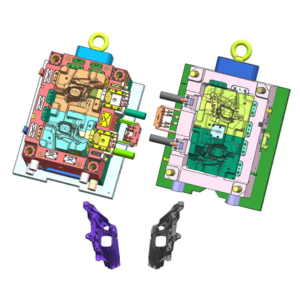

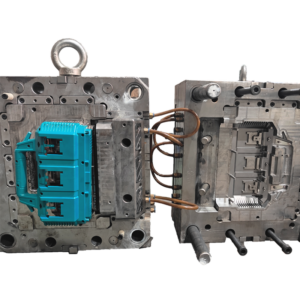

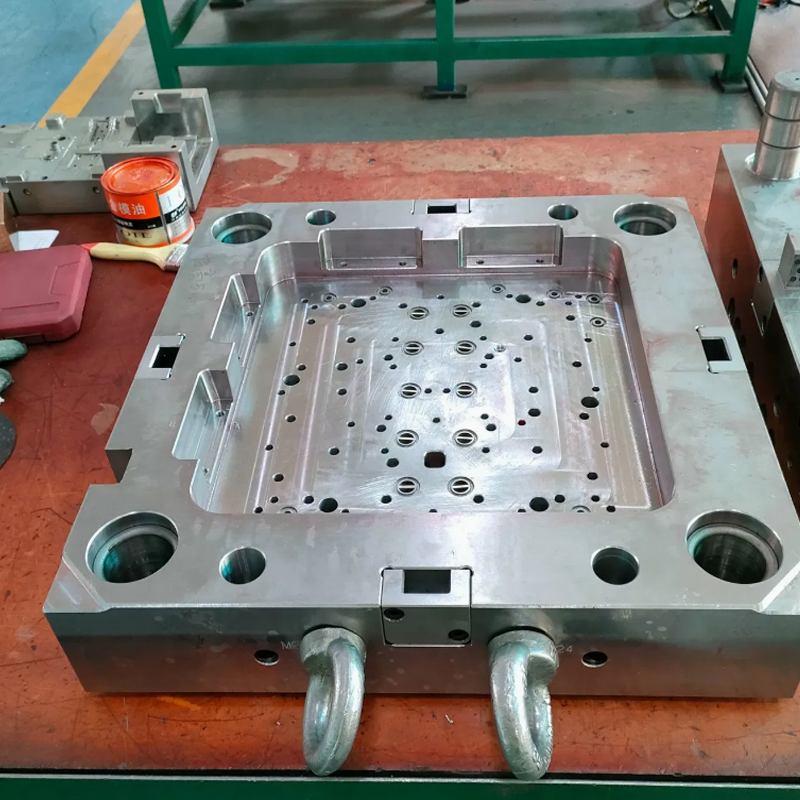

A moldagem por injeção de plásticos personalizados para eletrodomésticos envolve o design e a fabricação de moldes especializados usados para produzir componentes plásticos para vários dispositivos domésticos. Este processo utiliza principalmente técnicas avançadas, como a moldagem por injeção de precisão, onde o plástico fundido é injetado em moldes projetados sob medida para criar formas e características complexas. A produção geralmente requer maquinaria de alto desempenho, incluindo máquinas de moldagem por injeção, centros de usinagem CNC e equipamentos EDM (Usinagem por Descarga Elétrica), garantindo alta precisão e eficiência. A nossa fábrica oferece serviços OEM para moldes, permitindo-nos criar soluções personalizadas que atendem a requisitos específicos dos clientes. Além disso, fornecemos uma gama de opções de acabamento de superfície para melhorar tanto a funcionalidade quanto a aparência dos produtos finais, refletindo as características e exigências únicas da fabricação de eletrodomésticos.

Especificações:

| Categoria | Detalhes |

| Tipo de Moldura | Matriz de Injeção de Plástico |

| Opções de Materiais para Moldes | P20, 718H, 738, NAK80, S136HZ |

| Normas de Bases de Moldes | HASCO, DME, MISUMI, JIS, LKM |

| Sistema de Corredor de Moldes | Sistema de Moldagem: Canal Quente/Canal Frio |

| Opções de Portão de Moldura | Porta Deslizante,Porta Secundária,Porta de Ponto Focal |

| Cavidade | Único ou Múltiplo Cavidade |

| Software de Design Suportado | UG, PROE, CAD, SOLIDWORKS |

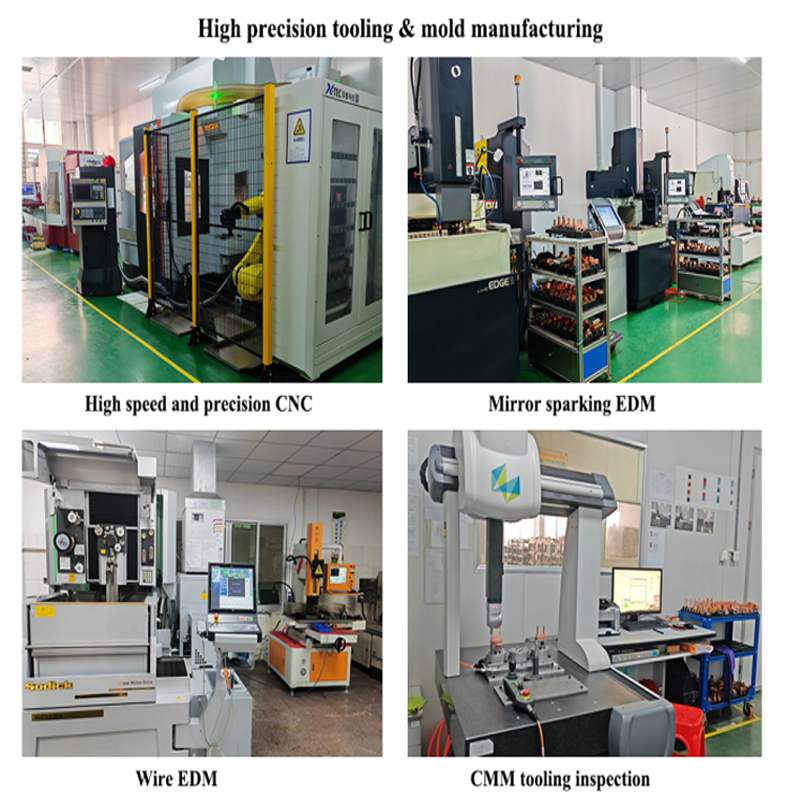

| Equipamento de Moldagem Utilizado | CNC ,Corte por Fio,Fresadora,Eletroerosão |

| Matérias-Primas Compatíveis | ABS, PP, PC, PA6, PA66, PVC, POM, PMMA, PS |

| Packaging Method | Palete de madeira ou cartão |

| Serviços OEM | Disponível—por favor, forneça ficheiros 2D/3D ou amostras. |

| Prazo de Entrega | Aproximadamente 30 dias. |

Processo de Produção:

- Consulta Inicial: Começamos por recolher amostras, desenhos e requisitos específicos de sua parte para garantir uma compreensão clara das suas necessidades.

- Design de Moldes: Após realizar o seu pedido, colaboramos de perto consigo para refinar o design do molde, trocando ideias e feedback para otimizar a funcionalidade.

- Aprovisionamento de Materiais: Nós adquirimos materiais de alta qualidade, incluindo aço e componentes de base de molde, necessários para o processo de ferramentação.

- Montagem: A nossa equipa especializada monta os componentes do molde, garantindo um ajuste e alinhamento precisos.

- Inspeção de Mofo: Ao longo do processo de fabrico, realizamos inspeções minuciosas para manter o controlo de qualidade e a conformidade com as especificações.

- Teste de Fungos: Notificá-lo-emos da data do teste, após a qual enviaremos amostras para a sua revisão e aprovação.

- Confirmação de Envio: Após a sua instrução e confirmação, preparamos os moldes para envio.

- Preparação Final: Os moldes concluídos são cuidadosamente verificados e preparados para embalagem.

- Serviços Abrangentes: Oferecemos uma vasta gama de serviços de moldes, incluindo moldes para injeção de plástico, moldes para sopro, moldes de silicone e moldes para fundição sob pressão, adaptados para atender a diversas necessidades de produção.

Opções de Tratamento de Superfície:

- Polimento: Um processo que melhora a suavidade e o brilho da superfície, proporcionando um acabamento de alta qualidade que reduz o atrito e melhora a estética.

- Acabamento Fosco: Este tratamento resulta numa superfície não reflexiva, oferecendo um aspeto elegante e moderno, ao mesmo tempo que minimiza a visibilidade de impressões digitais e riscos.

- VDI (Verein Deutscher Ingenieure): Um método de acabamento superficial padronizado que especifica a textura e a rugosidade da superfície, garantindo consistência e precisão nas peças moldadas.

- SPI (Sociedade da Indústria de Plásticos): Este tratamento adere aos padrões da indústria para acabamentos de superfície, categorizando a textura da superfície do molde para atender a requisitos específicos de aplicação.

- Acabamento por Burnishing: Um processo de acabamento mecânico que utiliza ferramentas em forma de bola para alisar e polir superfícies, aumentando a dureza da superfície e melhorando a durabilidade geral.

As Nossas Vantagens:

- Confidentiality: We prioritize the protection of your sensitive information by utilizing signed Non-Disclosure Agreements (NDAs). Our staff undergoes training on confidentiality protocols, ensuring that sensitive data is only shared on a need-to-know basis.

- Proactive Communication: With years of successful collaboration with our partners, we are committed to delivering high-quality results at competitive prices. Our dedicated team is not only focused on quality and on-time delivery but is also proactive in addressing any issues that may arise during the process.

- Serviço Responsivo: Para assuntos urgentes, oferecemos suporte 24/7 para fornecer feedback atempado. A nossa equipa está comprometida em responder a e-mails dentro de 12 horas ou antes, utilizando a tecnologia de smartphones para garantir uma comunicação rápida. Encorajamo-lo a conectar-se connosco através do WhatsApp ou WeChat para uma interação melhorada.

- Vantagens de Custo: Estamos ansiosos para ajudar com os seus outros projetos que necessitam de serviços de outsourcing. O nosso objetivo é ajudar a reduzir os custos de visitas à fábrica e de transporte. A missão da nossa equipa é identificar as melhores opções de preços, mantendo altos padrões de qualidade, promovendo a confiança e a segurança de ambas as partes.

A nossa Fábrica:

A YJC opera a partir de uma instalação ampla de 4.500㎡ e traz mais de 20 anos de experiência em serviços OEM. A nossa fábrica está equipada com máquinas de processamento de última geração, incluindo Roders, Makino, Sodick e YCM, o que nos permite alcançar uma precisão a nível de micrões na fabricação de ferramentas. Aproveitando equipamentos avançados como ARBURG, Miltitech e 2KM, somos capazes de produzir componentes de ultra-precisão com pesos tão leves como 0,02g e espessuras tão finas como 0,1mm. Além disso, a nossa oficina médica livre de pó, certificada pela ISO e de Classe 8, proporciona um ambiente de fabricação controlado para componentes de dispositivos médicos, garantindo a conformidade com os mais altos padrões de limpeza e precisão.