Visão Geral

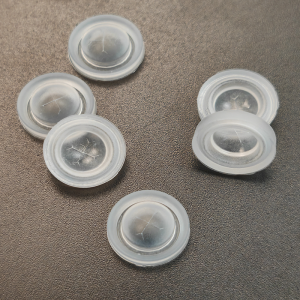

Projetadas para uma dispensação precisa e sem fugas de ketchup, molhos, condimentos e outros líquidos viscosos, as nossas válvulas de retensão unidirecionais em silicone personalizadas combinam a segurança de materiais aptos para alimentos com uma geometria de fenda engenheirada para proporcionar um desempenho fiável de “uma pressão — uma dispensação”. Fabricadas utilizando moldagem por injeção de LSR avançada ou moldagem por compressão de silicone, dependendo do volume e do design, estas válvulas são totalmente personalizáveis para OEM (tamanho, perfil da fenda, dureza, cor e embalagem) e são produzidas em um ambiente controlado por ISO para atender aos requisitos de contacto alimentar LFGB/FDA.

![]()

Especificações Principais

| Atributo | Especificação |

|---|---|

| Material | Silicone de grau alimentício curado com platina (LSR ou silicone de compressão) — Compatível com LFGB e FDA |

| Diâmetros Padrão | 9,6 mm, 13,5 mm, 18 mm (diâmetros personalizados disponíveis) |

| Tipo de Válvula | Válvula de retenção unidirecional — padrão de corte cruzado (X-cut); Y-cut, corte simples ou geometrias personalizadas disponíveis. |

| Dureza (Shore A) | 30 – 40 A (typical condiment range 35–60 A) |

| Faixa de Temperatura | −40 °C a +230 °C (típico); exposição a curto prazo até +250 °C dependendo do composto. |

| A vida é típica. | ≥ 200k atuações (dependente da aplicação) |

| Classificação de Vazamento | Teste de fuga invertido configurável: 24–168 horas (especificação do cliente) |

| Tolerância Dimensional | ±0,05 mm (características críticas ±0,02 mm) |

| Acabamento de Superfície | Caminho de fluxo interno suave; opções mate/brilhante externas. |

| Manufatura | Moldagem por injeção de LSR (alta precisão) ou moldagem por compressão de silicone (custo-efetiva para determinadas ferramentas) |

| Certificações | LFGB, FDA (material); produzido em instalação com certificação ISO 9001. |

| Embalagem | Embalagem a granel, em bolha, em tabuleiro ou com marca do cliente, com rastreabilidade de lote. |

| Tempo de Amostra | 5 a 10 dias úteis |

| Tempo de Produção | 15 a 30 dias úteis após a aprovação da amostra/ferramenta |

| Quantidade Mínima de Pedido | Pequena quantidade mínima de encomenda aceita para validação; escalável para grandes volumes. |

Benefícios Principais

- Silicone seguro para alimentos, em conformidade com as regulamentações, adequado para contacto direto com condimentos.

- Características de fluxo ajustáveis através da geometria da fenda e otimização da dureza Shore.

- Robust sealing and inverted-leak performance for drip-free dispensing.

- Vedação robusta e desempenho de inversão de fuga para dispensação sem gotejamento.

Fabricación e Fluxo de Processos

- Qualificação de material — selecionar LSR curado com platina ou silicone de compressão especialmente formulado validado para LFGB/FDA.

- Fabricação de ferramentas e moldes — A usinagem CNC, a eletroerosão por fio a baixa velocidade e a eletroerosão de espelho produzem cavidades de alta precisão; o polimento de moldes otimiza a libertação de peças e o acabamento interno.

- Moldagem — moldagem por injeção LSR de alta precisão com desaireação a vácuo e ciclos de cura controlados para peças consistentes; moldagem por compressão disponível para designs selecionados ou operações secundárias.

- Pós-processamento — corte automático de flash, inspeção visual/visão e passivação de silicone (se necessário).

- Testes e embalagem — inspeção dimensional, testes de dureza e testes de integridade de vedação; peças embaladas de acordo com as especificações com total rastreabilidade do lote.

Garantia de Qualidade e Capacidades de Teste

Produzido sob um sistema de qualidade ISO-9001, cada lote passa por verificação de matéria-prima na entrada, monitorização durante o processo e controlo de qualidade final. Os equipamentos e verificações típicos incluem:

- CMM para verificação dimensional

- Durometros Shore A

- Testadores de tração/alongamento

- Testadores de integridade de vedação/vazamento invertidos (24–168 horas)

- Projetores ópticos 3D e sistemas de visão para inspeção geométrica.

- Câmaras de ciclagem térmica para estabilidade de temperatura

A verificação de materiais LFGB/FDA por terceiros está disponível mediante solicitação.

Aplicações Típicas

- Frascos de pressão para ketchup, mostarda, maionese e molhos.

- Dispositivos de distribuição de comida e catering

- Tampas e fechos de condimentos recarregáveis

- Specialty viscous product dispensing (sauces, dressings, condiments)

Capacidades e Apoio da Fábrica

Na nossa instalação de fabricação avançada, integramos tecnologias de ponta — incluindo usinagem CNC, EDM de espelho, EDM convencional e corte a fio de alta precisão e baixa velocidade — para alcançar uma precisão sem igual na fabricação de moldes. A nossa capacidade de produção é alimentada por 15 prensas de moldagem por compressão de borracha e 2 máquinas de moldagem por injeção de LSR, permitindo tanto alta eficiência como uma produção flexível. Para garantir uma qualidade intransigente, empregamos sistemas de inspeção de última geração, como projetores 3D, testadores de vedação, durometros e testadores de elasticidade, operados por uma equipa de controlo de qualidade certificada sob os padrões ISO 9001 e IATF 16949. Apoiada ainda por soluções automatizadas, incluindo AutoDryers, máquinas de domificação de alta velocidade e equipamentos de corte preciso, o nosso fluxo de trabalho otimizado proporciona um desempenho superior dos produtos, consistência em tolerâncias rigorosas e uma fiabilidade excecional em todas as etapas da produção.

Se desejar amostras, uma revisão DFM ou um orçamento ajustado à geometria da sua garrafa e à viscosidade alvo, envie o tamanho da sua válvula, a força de dispensação desejada e a viscosidade esperada do produto — nós forneceremos uma recomendação detalhada e um plano de protótipo.