Características:

| Atributo | Valor |

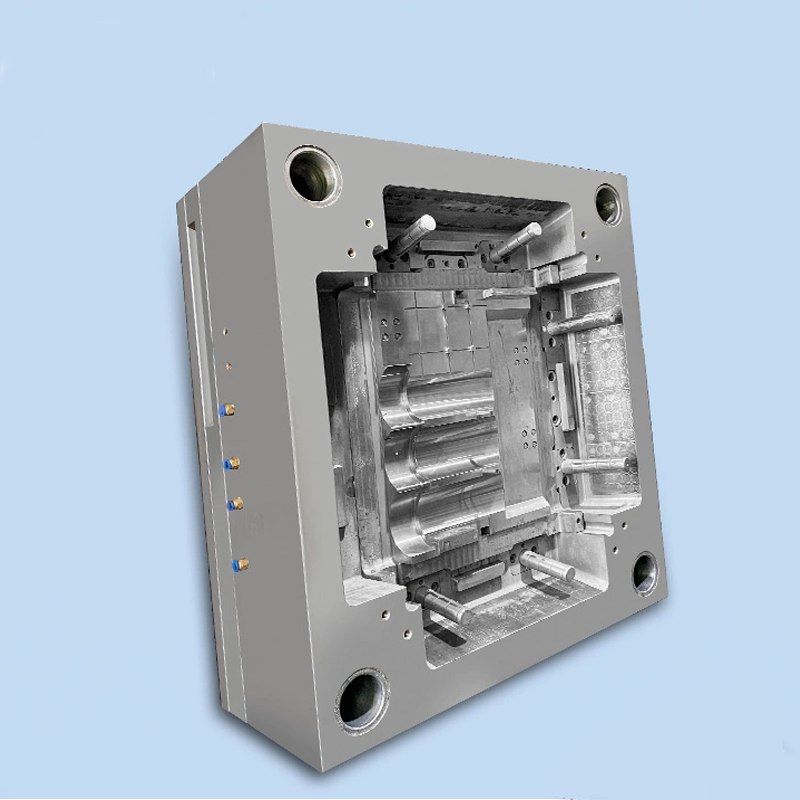

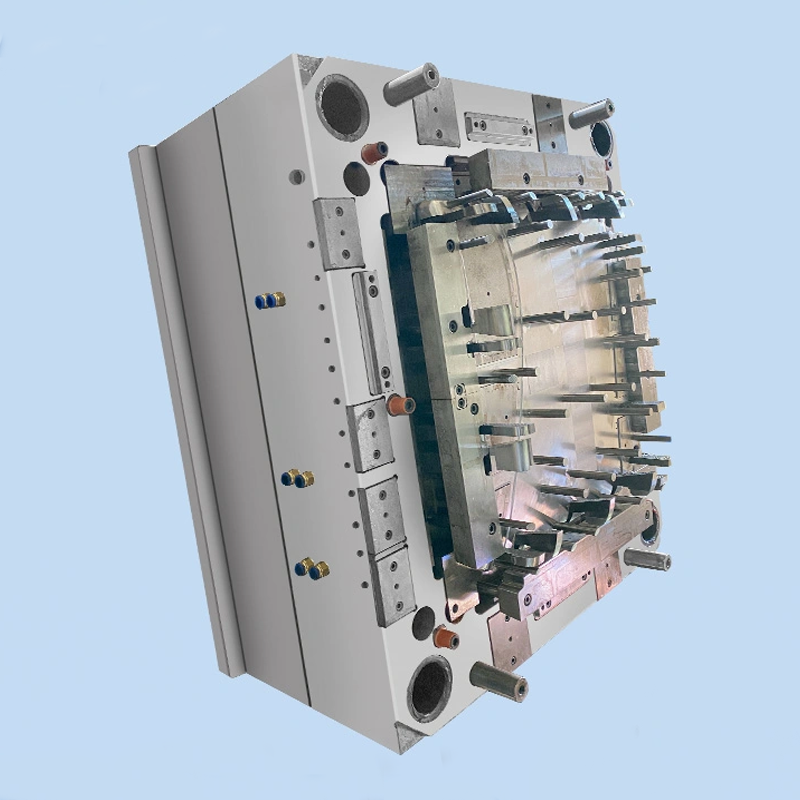

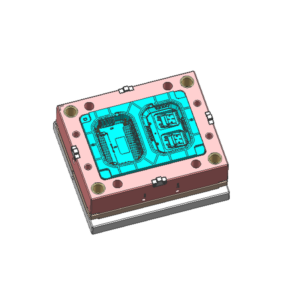

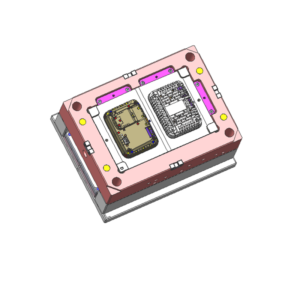

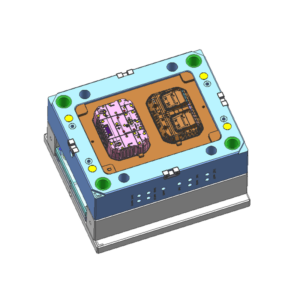

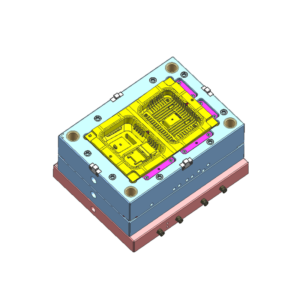

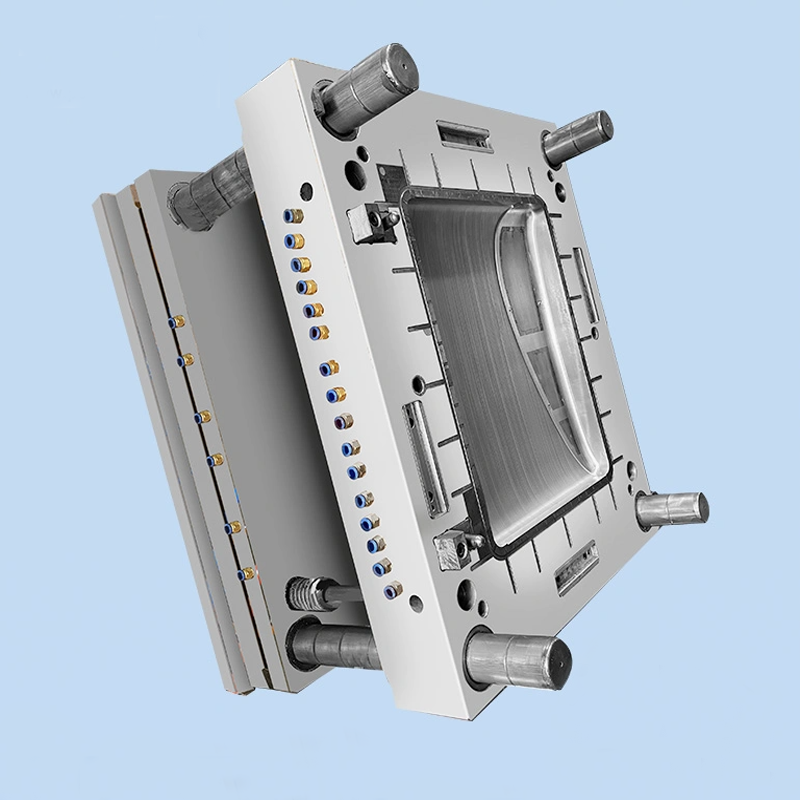

| Tipo de molde | Matriz de inyección de plástico |

| Material de Moldeo | P20/718/738/NAK80/S136 |

| Base de molde | HASCO, DME, MISUMI, JIS, LKM |

| Corredor de Molde | Sistema de Inyección: Canal Frío/Canal Caliente |

| Puerta de Moldeo | Puerta deslizante,Puerta secundaria,Puerta de punto de precisión |

| Cavidad | Cavidad Única / Múltiple |

| Diseño de Software | UG/PROE/CAD/SOLIDWORKS |

| Equipos de moldeo | CNC, Corte por hilo, Fresadora, EDM |

| Materia prima | ABS, PP, PC, PA6, PA66, PVC, POM, PMMA, PS |

| Forma de paquete | Palé de madera, cartón |

| OEM | Bienvenido y, por favor, ofrezca un archivo o muestra 2D/3D. |

| Tiempo de entrega | Acerca de 30 días. |

Consideraciones de diseño de la superficie de separación

Al diseñar la superficie de separación en escalón, es crucial incorporar un ángulo de inclinación de inserción de 3 a 5 grados, con un mínimo de 1.5 grados. Esto facilita un procesamiento y manejo más sencillo, especialmente cuando hay múltiples superficies en escalón presentes en una única línea de separación. La consistencia en la aplicación del ángulo (ángulo A) en estas superficies simplifica la fabricación.

Se debe prestar especial atención a garantizar que cada superficie idéntica tenga una distancia de sellado adecuada. Esta distancia es vital para evitar que el fundido de plástico se escape durante el proceso de inyección. La separación de sellado correcta es esencial para bloquear el material de manera efectiva. Para superficies de separación con diferencias de altura significativas, como superficies curvas o inclinadas, es necesario establecer un plano de referencia que ayude en el procesamiento y la medición.

Principios Básicos del Diseño de Superficies de Separación

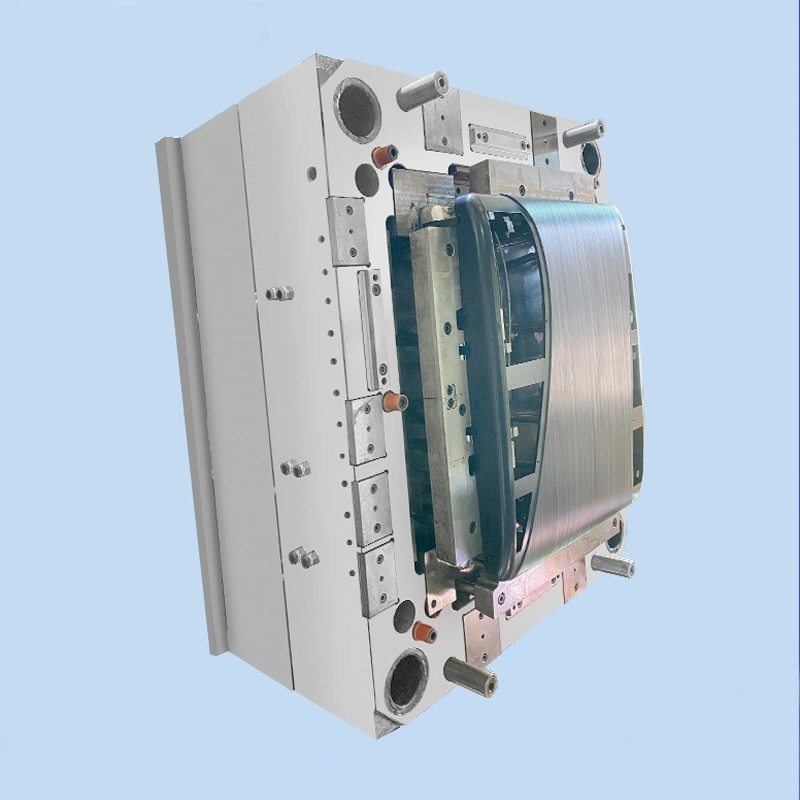

Después de que el molde se abre, el plástico moldeado debe permanecer en la mitad del molde con el mecanismo de eyección, que suele ser el molde móvil. Las excepciones son raras, donde el mecanismo de eyección se encuentra en el lado del dado.

En los casos en los que los productos de plástico incluyen insertos de metal, la cavidad de forma generalmente se diseñan en el lado del molde móvil debido a la falta de capacidad de contracción de los insertos. Este escenario puede complicar el proceso de desmoldeo. Asegurar la coaxialidad en el diseño es un desafío cuando las estructuras abarcan tanto los moldes móviles como los fijos, principalmente debido a posibles errores de fabricación y ensamblaje.

Los requisitos de bloqueo del molde deben cumplirse, a menudo colocando productos de plástico en el sitio de sujeción del molde cuantitativo. Esta configuración puede reducir significativamente la fuerza de bloqueo requerida. Al tratar con una superficie de separación curva, es necesario un mecanismo de posicionamiento para mantener la integridad del producto, evitando cualquier impacto en la forma final del producto de plástico, especialmente si el producto incluye líneas de diamante o líneas tangentes.

Seleccionar una superficie de separación que sea relativamente lisa y libre de esquinas afiladas es fundamental para mantener la calidad y la forma del producto. Aunque esto no siempre es factible, se recomienda minimizar los posibles defectos. Además, la disposición del tamaño y la cantidad de los insertos del molde interior debe hacerse de manera juiciosa para garantizar un rendimiento óptimo.

Proceso de Producción:

- Diseño e Ingeniería:

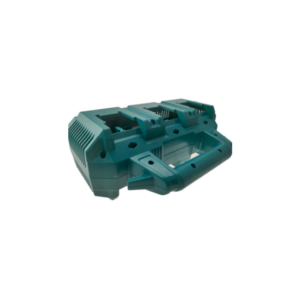

– Conceptualización: Colaborar con el cliente para comprender los requisitos específicos y diseñar un molde que cumpla con las especificaciones exactas de la tapa de la caja de la batería del automóvil.

– Modelado 3D: Creación de modelos 3D detallados utilizando software de diseño asistido por ordenador (CAD) para visualizar el producto final e identificar posibles fallos de diseño o áreas de optimización.

– Análisis de Flujo de Moldeo: Realizar un análisis de flujo de moldeo para simular el proceso de inyección, asegurando un flujo adecuado del material e identificando posibles defectos como deformaciones, marcas de hundimiento o atrapamiento de aire.

- Selección de Materiales:

– Especificación del material: Selección de materiales de alta calidad tanto para el molde como para la tapa de la caja de la batería, considerando factores como la durabilidad, la estabilidad térmica y la resistencia al desgaste.

– Selección del acero para moldes: Elegir el grado de acero adecuado para el molde, asegurando que pueda resistir las presiones y temperaturas del proceso de inyección, manteniendo la estabilidad dimensional y el acabado superficial.

- Mold Manufacturing:

– Mecanizado de Precisión: Utilizando mecanizado CNC y otras herramientas de precisión para fabricar los componentes del molde, asegurando exactitud y consistencia en dimensiones y tolerancias.

– Tratamiento de Superficie: Aplicar tratamientos de superficie, como pulido o texturizado, para mejorar el rendimiento del molde y lograr el acabado superficial deseado en el producto final.

– Montaje: Montar cuidadosamente los componentes del molde, asegurando un ajuste y alineación perfectos para facilitar un funcionamiento suave y una producción constante.

- Pruebas y Validación:

– Pruebas de ensayo: Realizar pruebas iniciales para probar el molde en condiciones de producción reales, identificando cualquier problema y realizando los ajustes necesarios para optimizar el proceso de inyección.

– Inspección de Calidad: Realización de exhaustivas inspecciones de calidad en las tapas de cajas de batería producidas, comprobando defectos, precisión dimensional y cumplimiento de las propiedades de diseño y material especificadas.

- Producción y Mantenimiento:

– Producción en Masa: Una vez validado, el molde se utiliza para la producción en masa de las cubiertas de las cajas de baterías de automóviles, asegurando una calidad y un rendimiento consistentes.

– Mantenimiento Regular: Implementar un programa de mantenimiento regular para el molde, que incluya limpieza, lubricación y reparaciones menores, para prolongar su vida útil y mantener un rendimiento óptimo.