Resumen

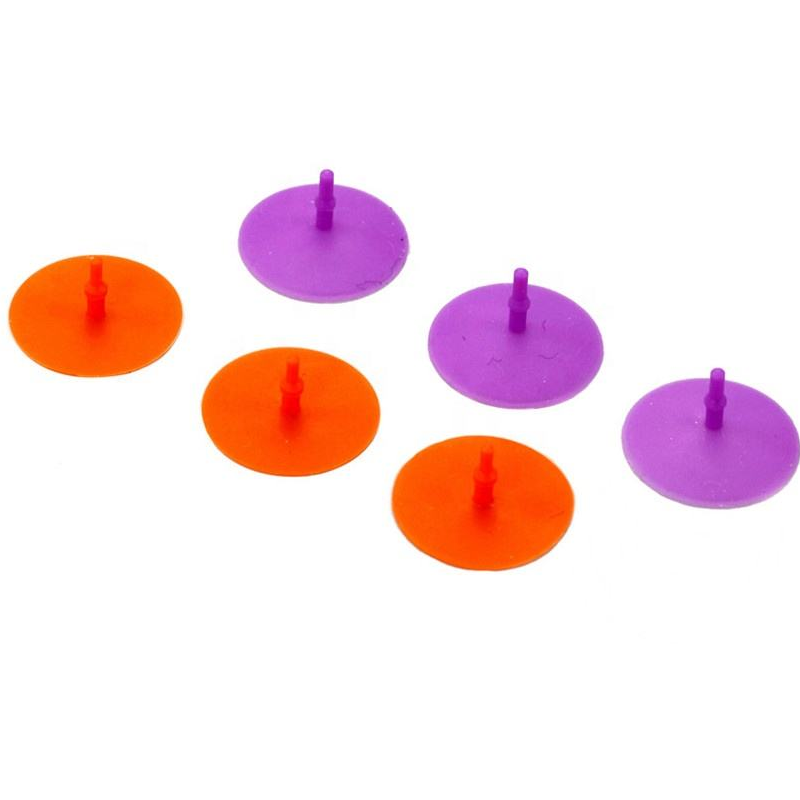

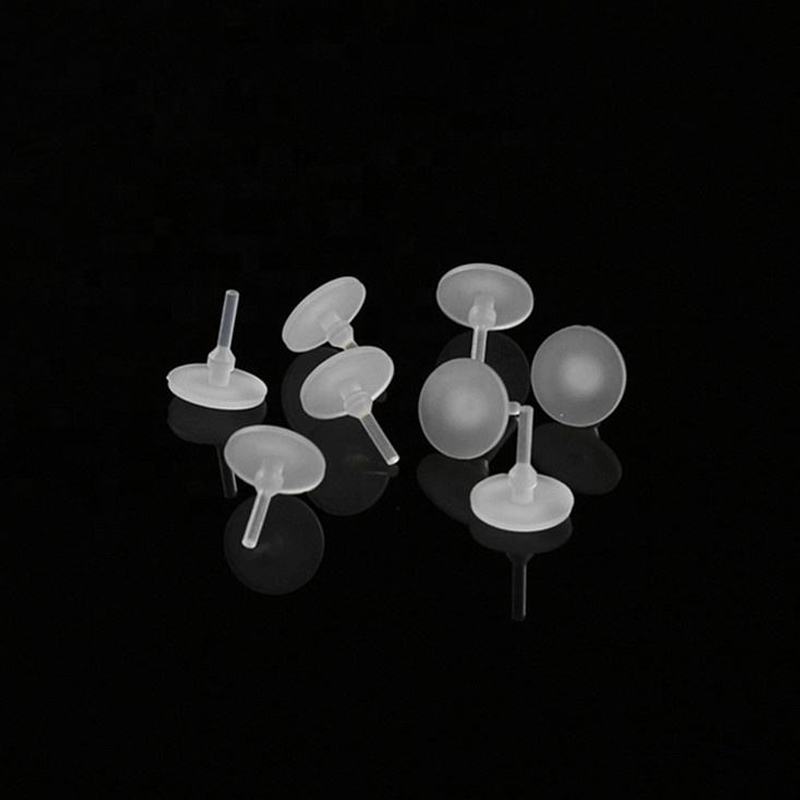

La válvula de retención tipo paraguas a prueba de fugas de OEM para válvulas de condimentos es un componente de sellado unidireccional de grado alimentario diseñado para proporcionar un dispensado fiable y sin goteos de productos alimenticios viscosos: ketchup, mostaza, mayonesa, aderezos y salsas similares. Fabricadas con silicona de grado alimentario de primera calidad o formulaciones de LSR y producidas en líneas de moldeo automatizadas, estas válvulas tipo paraguas combinan geometría de membrana optimizada, herramientas de precisión y materiales validados para prevenir el reflujo, minimizar el goteo residual, resistir manchas y mantener una larga vida útil tanto en dispensadores para consumidores como en servicios de alimentación. El soporte completo de OEM incluye DFM, prototipado rápido, elaboración de herramientas, validación de pilotos, moldeo de producción, ensamblaje secundario (sobremoldeo / inserciones) y embalaje personalizado.

Información Básica

| Atributo | Detalles |

|---|---|

| Lugar de Origen | Xiamen, China |

| Nombre de la marca | OEM |

| Material | Silicona de grado alimentario (VMQ) o caucho de silicona líquida (LSR) — opciones FDA / LFGB |

| Método de fabricación | Inyección de moldeo por automático LSR (dosificación de dos componentes, sistema de canal caliente) o moldeo por compresión para geometrías selectas. |

| Dureza Típica | Shore A 10–40 (ajustado a la viscosidad del producto y respuesta) |

| Tamaño | Totalmente personalizable: ID/OD, altura de la válvula, geometría de la falda/labio según dibujo. |

| Rango de Temperatura | –40 °C a +200 °C (dependiendo del compuesto) |

| Tensil / Alargamiento | Tensión ≥ 7 MPa; Alargamiento ≥ 300% (dependiente del compuesto) |

| Resistencia química | Resistente a ácidos, aceites, sales y productos de limpieza comunes utilizados en el servicio de alimentos. |

| Rendimiento Típico | Control de goteo verificado en banco y sellado por contraproducto según especificaciones del cliente (prueba funcional típica hasta 50 kPa de contraproducto). |

| Ciclo de vida | >100k actuaciones típicas; vida útil de ciclo más alta disponible con compuesto y diseño optimizados. |

| Envase | Here is the translation to Spanish (Spain): "Bolsa OPP, bandeja al vacío, blíster, bobinas con cinta o embalaje minorista personalizado." |

| Marcado / Identificación | Embossado por molde, marcado láser o serigrafía según corresponda. |

| Servicios OEM | DFM, diseño de moldes, prototipado rápido, series piloto, sobreinyección, ensamblaje, pruebas y embalaje. |

| Cantidad Mínima de Pedido | Se aceptan pequeños pedidos piloto; escalable a producción en masa. |

| Muestras | Prototipos y muestras de producción disponibles bajo petición. |

| Aplicaciones típicas | Botellas exprimibles, boquillas de bomba, dispensadores de mesa, aplicadores de un solo servicio, boquillas para bebidas. |

Beneficios clave

- Verdadera estanqueidad a prueba de fugas unidireccional: la geometría del paraguas diseñada y las tolerancias de asiento ajustadas evitan el reflujo y minimizan el goteo posterior.

- Optimizado para medios viscosos: los perfiles de válvula y las selecciones de dureza están ajustados para viscosidades tipo ketchup, garantizando una dosificación y un flujo consistentes.

- A prueba de alimentos y baja migración: compuestos conformes a la FDA/LFGB y control de materiales validado para evitar la transferencia de sabor/olor y cumplir con las necesidades regulatorias.

- Recuperación elástica rápida: las formulaciones de LSR de baja histéresis vuelven rápidamente para dispensaciones repetibles.

- Integración fácil: bridas moldeadas, nervaduras de sujeción o características de montaje termoplástico sobremoldadas para una instalación segura sin necesidad de sujetadores adicionales.

- Producción Limpia Escalable — líneas de ensamblaje automatizadas para inyección/corte y salas limpias reducen el riesgo de contaminación y garantizan una calidad consistente desde el prototipo hasta la producción en alta cantidad.

Producción y Aspectos Destacados del Proceso

- Herramientas y Fabricación de Moldes — diseño de moldes CAD/CAM interno con mecanizado CNC de 5 ejes, EDM de electrodos sumergidos/cable para contornos complejos y rectificado de precisión para garantizar las tolerancias de cavidad necesarias para un sellado a prueba de fugas.

- Control de Material — compuestos LSR/VMQ de grado alimentario con código de lote, con control de calidad entrante (comprobaciones FTIR/IR, verificación de certificados) y trazabilidad de lotes.

- Moldeo Automatizado — los sistemas de inyección LSR de dos componentes y las prensas de compresión de precisión ofrecen pesos de inyección consistentes, un mínimo de rebabas y propiedades mecánicas repetibles.

- Post-Cura y Condicionamiento — hornos de post-cura térmica controlada para finalizar el entrecruzamiento, seguidos de un acondicionamiento para estabilizar el comportamiento dimensional y mecánico.

- Operaciones secundarias: recorte automatizado (ultrasonido/láser), moldeo por inyección opcional de bridas termoplásticas (2K) y ensamblaje robótico en carcasas de boquillas donde sea necesario.

- Pruebas Funcionales — bancos de pruebas automatizados para fugas/presión de retroceso (prueba de burbujas, contraflujo, ruptura), pruebas de flujo con medios viscosos utilizando simulantes de ketchup, bancos de pruebas de resistencia a ciclos de vida y inspección visual para destellos/defectos.

- Limpieza y Envasado — limpieza ultrasónica (si es necesario), envasado controlado en zonas higiénicas y etiquetado y documentación según lo especificado por el cliente.

Aseguramiento de la Calidad

Nuestro programa de garantía de calidad para válvulas de retención de paraguas se basa en procedimientos ISO 9001 y controles para contacto con alimentos. Las materias primas entrantes se verifican contra certificados; los controles de proceso monitorean el peso del disparo, la temperatura del molde y los parámetros de dosificación en sistemas de bucle cerrado. La producción incluye una inspección visual del 100% o inspección por visión de máquina para defectos en el moldeo, verificación dimensional muestreada con CMM, verificación de dureza con durómetro y pruebas mecánicas representativas (tracción, elongación, compresión). La validación funcional incluye pruebas de fugas por contrapeso, verificación de goteo/flujo con simulantes viscosos, ciclos térmicos y cribado de migración/extractables para aplicaciones alimentarias. Proporcionamos declaraciones de material, informes de pruebas y trazabilidad completa de lotes a solicitud.

¿Por qué asociarse con nosotros?

- Experiencia en elastómeros de grado alimentario: amplia experiencia en la selección y validación de compuestos LSR/VMQ para entornos de condimentos y servicios de alimentación.

- Capacidad OEM de extremo a extremo: desde DFM y herramientas internas hasta la validación de pilotos, moldeo en alta producción, ensamblaje y logística global.

- Diseño Orientado a la Aplicación — ajustamos la geometría de la válvula, la dureza y las dimensiones del asiento para cumplir con objetivos específicos de viscosidad, caudal y anti-goteo.

- Pruebas Funcionales Robusas — bancos de pruebas a medida para rendimiento de contracorriente, explosión, goteo y ciclo de vida utilizando condimentos reales o simulados.

- Producción en pequeñas cantidades a producción en masa: política flexible de MOQ y celdas de producción automatizadas para escalar rápidamente sin sacrificar la calidad.

- Soporte Regulatorio y de Documentación — Materiales de la FDA/LFGB, datos de migración/extractables y informes de trazabilidad completa para apoyar las cadenas de suministro de la industria alimentaria.

Exposición de Fábrica

Nuestra instalación de producción está configurada para la fabricación de elastómeros controlados por contaminantes y herramientas de precisión. Entre los activos clave se incluyen centros de mecanizado CNC de 5 ejes, EDM de espejo y de hundido, rectificado de precisión, celdas de inyección LSR automatizadas con herramientas de canal caliente, prensas de compresión, hornos de post-curado térmico, sistemas de recorte ultrasónicos/ láser y manipulación robótica para minimizar el contacto humano. El equipo de inspección incluye máquinas de medición por coordenadas (CMM) ZEISS, líneas de visión automatizadas, durometros, probadores de tracción y bancos de pruebas de fugas/ciclos dedicados, ajustados para simular medios viscosos. Las áreas de ensamblaje en sala limpia, estaciones de limpieza ultrasónicas y zonas de empaquetado controladas garantizan un manejo higiénico para productos en contacto con alimentos. Gestionados bajo flujos de trabajo ISO 9001, nuestros equipos de ingeniería y aseguramiento de calidad proporcionan una rápida iteración desde el prototipo hasta la producción certificada y escalable.