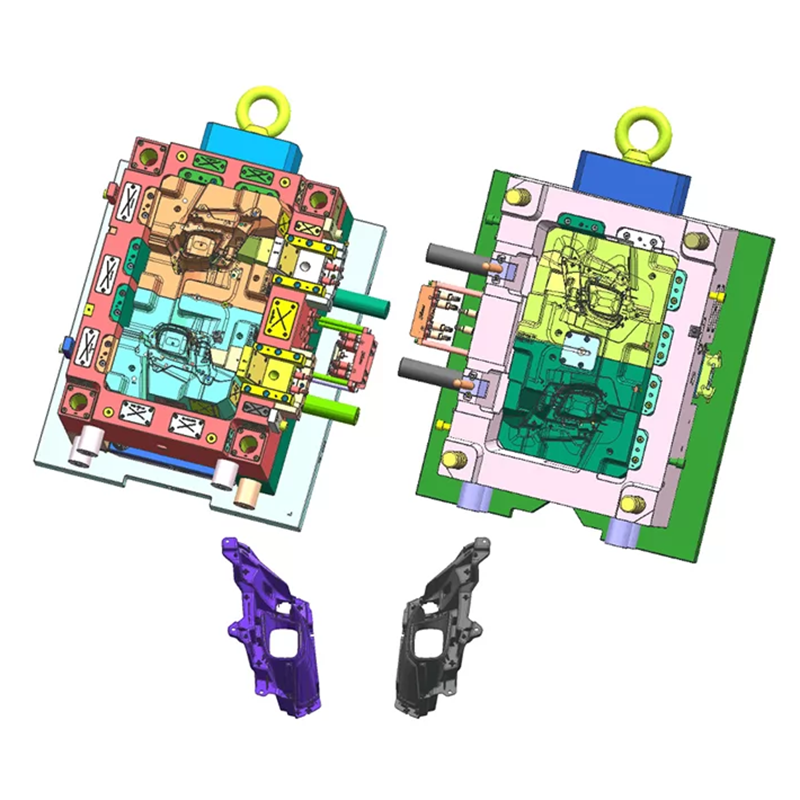

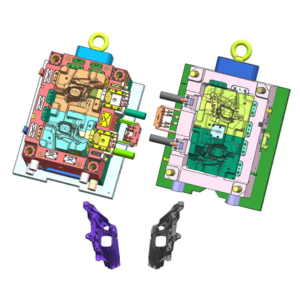

Molde de inyección personalizado para soporte de lámpara de vehículo

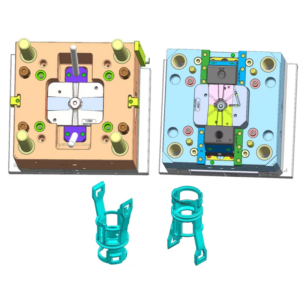

Especificación

- Material del producto: material plástico PBT_LM1503-BK-1019P_negro

- Material del molde: Matriz frontal: Gritz XPM ESR, matriz trasera: 718

- Número de cavidades: 1+1

- Método de Alimentación de Adhesivo: Puerta Lateral (Corte en Molde)

- Método de refrigeración: Enfriador de aceite

Capacidad:

- Diseño y Fabricación de Alta Precisión

- Reproducción Precisa de Geometrías Complejas

- Diseño de Múltiples Cavidades para una Mayor Eficiencia

- Materiales y Procesos de Fabricación Resistentes a Altas Temperaturas

- Sistema de Refrigeración de Precisión

- Longevidad y Mantenimiento

- Sistema de Control de Calidad

Tipos de herramientas

1. Herramientas de prototipado

El utillaje de prototipos, también conocido como utillaje blando o utillaje rápido, consiste en diseñar, producir y probar herramientas para verificar su ajuste, forma y función en preparación para el proceso de producción. Durante el proceso de prototipado, los fabricantes pueden ajustar el diseño varias veces para lograr un rendimiento y acabado óptimos. Algunos de los materiales que se utilizan con frecuencia en el prototipado son el caucho de silicona, la aleación de aluminio y el acero blando debido a su menor costo; suelen ser más rápidos y fáciles de moldear. Los beneficios del utillaje de prototipos incluyen:

- Crea prototipos rápidamente, a menudo tardando solo unas horas o días en lugar de varias semanas.

- Inversión menor, que permite realizar pruebas para verificar defectos de diseño, tolerancias y más.

- Se pueden producir piezas precisas.

2. Herramientas de producción

El utillaje de prototipos, también conocido como utillaje blando o utillaje rápido, consiste en diseñar, producir y probar herramientas para verificar su ajuste, forma y función en preparación para el proceso de producción. Durante el proceso de prototipado, los fabricantes pueden ajustar el diseño varias veces para lograr un rendimiento y acabado óptimos. Algunos de los materiales que se utilizan con frecuencia en el prototipado son el caucho de silicona, la aleación de aluminio y el acero blando debido a su menor costo; suelen ser más rápidos y fáciles de moldear. Los beneficios del utillaje de prototipos incluyen:

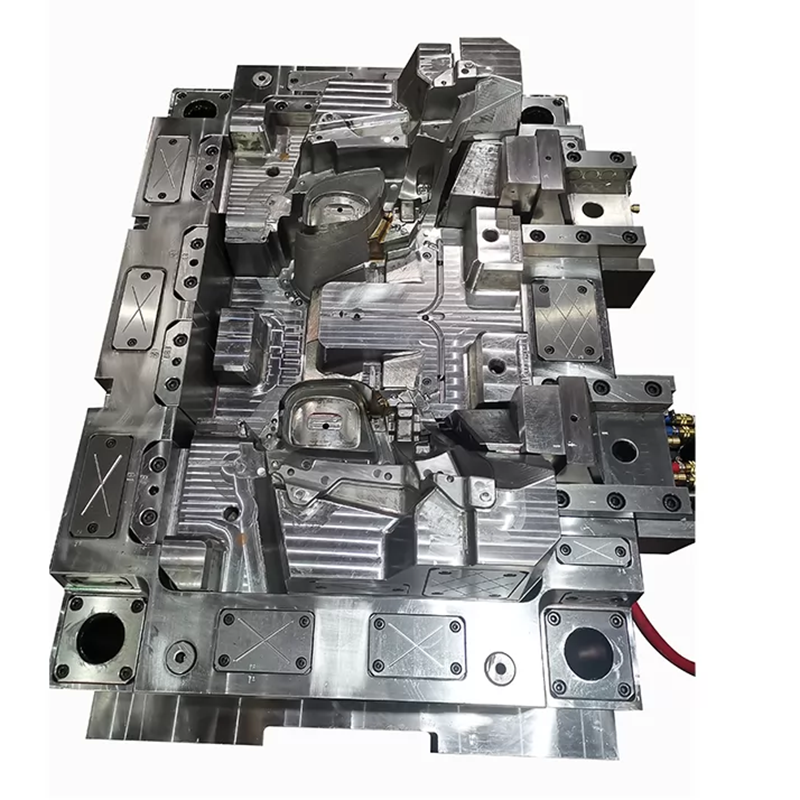

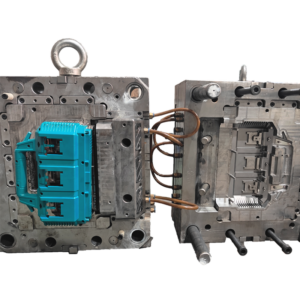

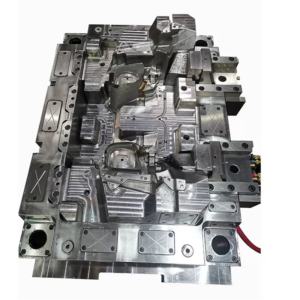

Proceso de Fabricación de Moldes

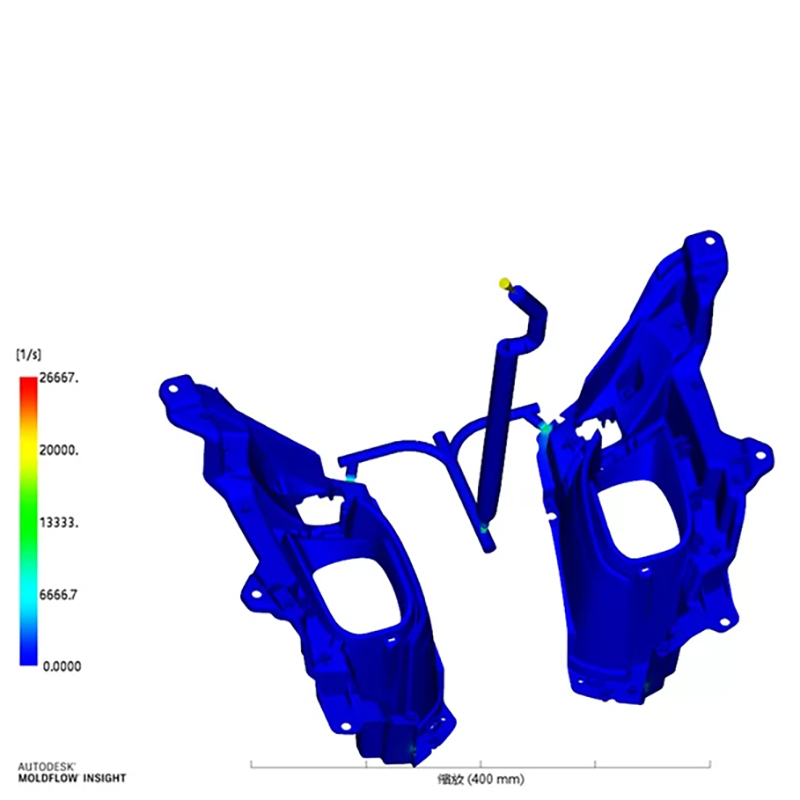

- Verificación de Producto 3D y DFM

- Diseño de herramientas y obtener aprobación.

- Compra de material para moldes

- Edificio destacado del proceso de CNC y EDM.

- Mecanizado auxiliar como EDM por hilo, perforación y rectificado.

- Pulido

- Montaje de moldes

- Control de Calidad

- Muestra T0 y P0 para aprobación del cliente.

- Empaque y entrega

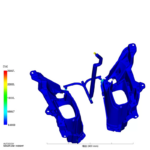

Tolerancias ajustadas

Utilizando EDM por hilo, CNC de 5 ejes y otros equipos de alta precisión para lograr tolerancias de hasta 0.01 mm.

Máquinas principales de fabricación de utillaje

| Maquinaria | Cantidad |

| Alta velocidad de 42000 y CNC de precisión | 2 |

| Otras 7 máquinas CNC | 7 |

| EDM de hundimiento Makino | 4 |

| EDM de hilo Sodic | 5 |

| Molienda de Alta Precisión | 5 |

Materiales

- P20 (P20HH)

- S136 (S136H)

- NAK80

- H13

- 718 (718H)

- 2738 (P20+Ni)

- 2316

- MoldMAX

- Aluminio

¿Por qué elegirnos para la fabricación de herramientas?

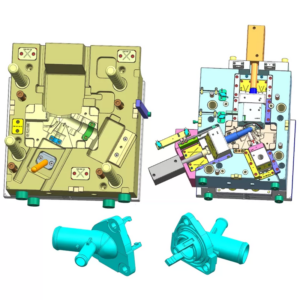

1. Equipos y tecnología avanzada

Poseemos equipos y tecnología de fabricación avanzados, incluyendo máquinas CNC de alta precisión, software CAD/CAM y tecnología de impresión 3D. Estas herramientas avanzadas nos permiten lograr una fabricación precisa de utillajes y conseguir detalles intrincados y formas complejas con la máxima exactitud.

2. Diseño personalizado y soporte de ingeniería

Trabajamos en estrecha colaboración con nuestros clientes, adquiriendo una comprensión profunda de sus necesidades y requisitos del producto. Nuestro experimentado equipo de ingenieros ofrece asesoramiento profesional en diseño y soporte técnico, asegurando que el diseño de las herramientas cumpla con las expectativas del cliente y los requisitos específicos del producto.

Materiales y estándares de fabricación de alta calidad

Seleccionamos estrictamente materiales de alta calidad para nuestras herramientas, como acero de primera calidad y aleaciones resistentes al desgaste. Además, nos adherimos a estrictos estándares y procesos de control de calidad para garantizar la calidad de fabricación y la consistencia de cada herramienta. Esto contribuye a mejorar la durabilidad, estabilidad y vida útil de la herramienta.

4. Innovación Tecnológica y Mejora Continua

Como una fábrica impulsada por la innovación y en constante mejora, perseguimos constantemente la innovación tecnológica, explorando nuevos métodos y materiales de fabricación. Al incorporar procesos y tecnologías avanzadas, mejoramos la precisión, complejidad y eficiencia de producción de nuestras herramientas para satisfacer las demandas del mercado en constante evolución.