Our Services Navigation

Vorteile des LSR-Spritzgussverfahrens

Präzision und Detail: LSR-Spritzguss ermöglicht es, komplexe und detaillierte Designs herzustellen, was es geeignet macht, komplexe Teile mit engen Toleranzen zu produzieren.

Biokompatibilität: LSR ist ein biokompatibles Material, das es sicher für den Einsatz in medizinischen und Gesundheitsanwendungen macht, wie z.B. medizinischen Geräten und Implantaten.

Temperaturbeständigkeit: LSR zeigt eine hervorragende Temperaturbeständigkeit und behält seine Eigenschaften über einen breiten Temperaturbereich hinweg bei.

Chemikalienbeständigkeit: LSR ist hochgradig resistent gegenüber Chemikalien, Lösungsmitteln und anderen aggressiven Substanzen, was es für verschiedene industrielle Anwendungen geeignet macht.

Vielseitigkeit: LSR kann für eine breite Palette von Produkten eingesetzt werden, von Konsumgütern über Automobilkomponenten bis hin zu medizinischen Geräten.

Wenig Abfall: Der Spritzgießprozess erzeugt im Vergleich zu herkömmlichen Fertigungsmethoden weniger Abfall.

Designflexibilität: Silikon bietet die Möglichkeit, Teile geometrien mit engeren Toleranzen auszufüllen, als es mit einem thermoplastischen Elastomer möglich ist. Präzise Merkmale, unterschiedliche Wandstärken, verringerte Wahrscheinlichkeit von Einsenkungen, kleine Unterkanten und negative Schräge sind allesamt mit LSR möglich.

Hauptprozess der Silikon-Injektionsformung

Rohmaterialvorbereitung: Zuerst wird flüssiges Silikonelastomer (LSR) mit Silikonvernetzer und silikonbasierten Füllstoffen gemischt, um eine LSR-Verbindung zu bilden.

Injection by Injection Molding Machine: The prepared LSR compound is fed into the hopper of the injection molding machine. The machine then heats and injects the LSR compound into the mold cavity.

Formfüllung und Aushärtung: Im Formhohlraum füllt die LSR-Verbindung schnell den gesamten Hohlraum und härtet dann aufgrund ihrer eigenen wärmereaktiven Eigenschaften aus, wodurch ein festes Silikonkautschukprodukt entsteht.

Kühlen und Entformen: Nach dem Formen muss die Form abgekühlt werden, um das Silikonkautschuk zu stabilisieren. Nach dem Abkühlen öffnet sich die Form, und das feste Silikonkautschukprodukt wird entnommen, womit der Entformungsprozess abgeschlossen ist.

Zuschneiden und Inspektion: Das extrahierte Silikonkautschukprodukt muss möglicherweise zugeschnitten werden, um überschüssige Kanten oder Grat zu entfernen. Anschließend wird das fertige Produkt einer Qualitätsinspektion unterzogen, um sicherzustellen, dass es den Designvorgaben und Qualitätsstandards entspricht.

Nachbearbeitung: Für bestimmte Anwendungen kann eine Nachbearbeitung wie Oberflächenbeschichtung, Druck oder Verkleben erforderlich sein.

Warum Sie uns für Ihren maßgeschneiderten LSR-Spritzguss-Service wählen sollten?

Über 15 Jahre Erfahrung in der Herstellung von Silikon-Gummi- und Kunststoffspritzguss.

Umfangreiche Produktionskapazität

YJC bietet spannende Design- und Formmöglichkeiten durch Silikon-Spritzguss. Mit über 10 Anlagen für LSR-Spritzgießmaschinen mit einem Gewicht von 60 bis 160 Tonnen gewährleistet unser modernes Fertigungswerk eine umfangreiche Produktionskapazität und Flexibilität. Unterstützt durch fortschrittliche Steuerungstechnologie liefern wir hochwertige LSR-Produkte pünktlich und bieten maßgeschneiderte Lösungen, die auf die spezifischen Bedürfnisse unserer Kunden zugeschnitten sind.

Biokompatibilität & Leistungseigenschaften

Wir wählen und testen LSR-Materialien sorgfältig aus, um strenge biokompatibilitätsstandards im medizinischen und Gesundheitsbereich für Komponenten, die mit Menschen in Kontakt kommen, zu erfüllen. Unser Produktionsprozess findet in einem fortschrittlichen Reinraum der Klasse 8 statt, der ein kontrolliertes und steriles Umfeld für die Herstellung von medizinischen LSR-Komponenten gewährleistet. In Übereinstimmung mit internationalen Standards wie ISO 9001 sind unsere LSR-Komponenten sicher für medizinische Anwendungen und erfüllen die strengen Anforderungen der Medizinbranche.

Mehrmaterial Molding

Wir zeichnen uns durch Mehrmaterial-Spritzguss aus und integrieren dabei Zwei-Komponenten-, Einleger- und Umspritztechniken. Mit diesem Vorteil können wir verschiedene LSR-Materialien mit anderen Materialien in einer einzigen Form kombinieren, was vielfältige und komplexe Produktdesigns ermöglicht. Diese Flexibilität erlaubt es uns, verschiedene Leistungsanforderungen zu erfüllen, Farben anzupassen, die Fertigungsprozesse zu vereinfachen und die Produktqualität zu verbessern, wodurch wir uns als führender Anbieter in der LSR-Spritzgussbranche positionieren.

Präzise Steuerung

Durch den Einsatz von hochpräzisen Spritzgießmaschinen und fortschrittlichen Steuerungssystemen können wir wichtige Parameter wie Temperatur, Druck und Geschwindigkeit in Echtzeit überwachen und anpassen, um eine stabile und konsistente LSR-Spritzgießung sicherzustellen. Diese präzise Kontrolle gewährleistet gleichbleibende Produktabmessungen und -qualität, die den strengen Anforderungen unserer Kunden an hochwertige LSR-Produkte entsprechen. Ob Kleinserien- oder Großserienproduktion, wir halten während des gesamten Fertigungsprozesses ein hohes Maß an Genauigkeit aufrecht.

Unsere speziellen Fähigkeiten im Silikon-Spritzguss

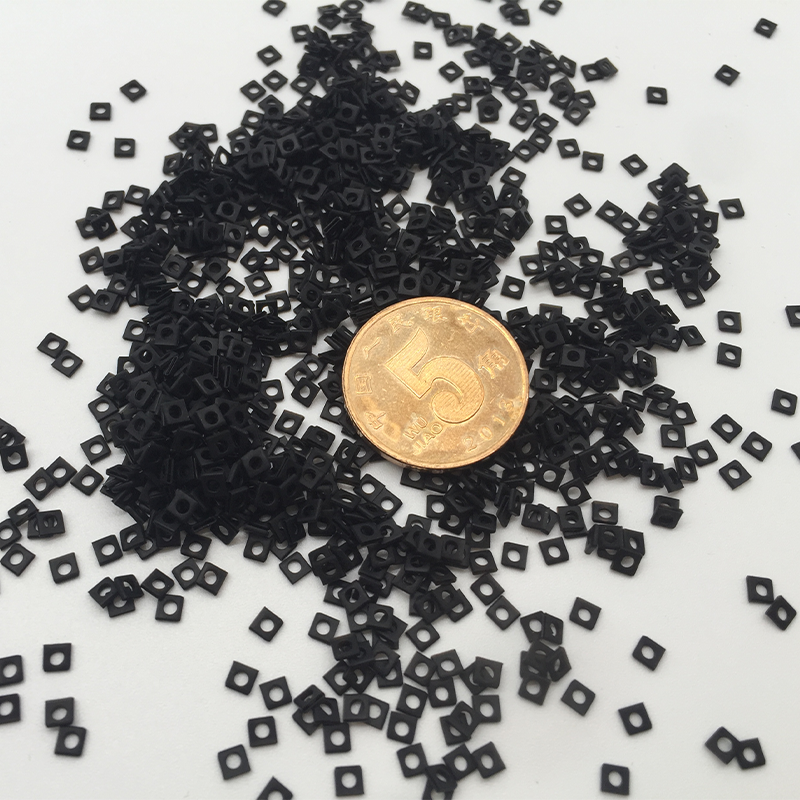

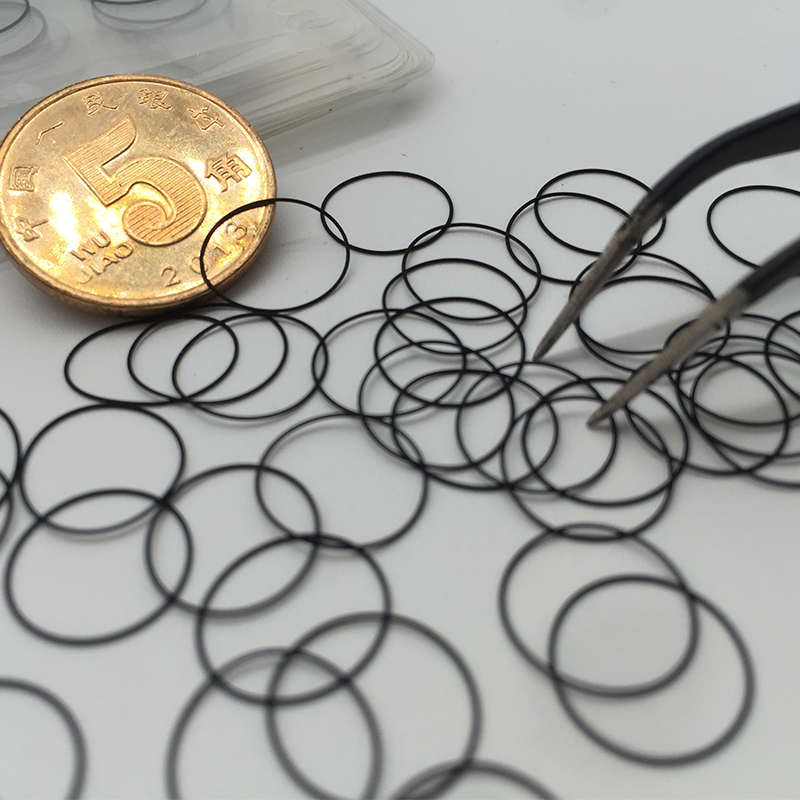

Mikro- und Nanotechnologie

Components below 10 milligrams in weight

Flashless production possible with needlepoint injection technology and fully automated parts handling

Dünnschliffe

10mm (0.004 inch) or less

Ideal for thin membranes

Perfect consistency in thickness and quality

No pin holes

Empfindliche Teile

Formed reliably every time

Flashless production possible with special tool construction and automation

Virtuell blitzfrei

Keine Notwendigkeit für sekundäres Entgraten.

Hohe dimensionsstabilität direkt aus der Form

Flashloses, abfallfreies Designprinzipien

Flashfreies, abfallfreies Designprinzipien

Höchste Präzision

Keine Notwendigkeit für sekundäres Entgraten Hohe dimensionsstabilität direkt aus der Form Blasenfreies, verlustfreies Designprinzip Höchste Effizienz

Under Cuts

Common feature in e.g. bellows

Made possible with LSR and special tool construction

for molding

and de-molding

Verwandte maßgeschneiderte Technologie der LSR-Spritzgießverarbeitung

Als führender Anbieter von LSR-Spritzgussdienstleistungen sind wir bestrebt, hochwertige Lösungen anzubieten. YJC Polymer Co., Ltd. verfügt über einen ISO-Klasse-8-Reinraum mit sowohl Einmal-Spritzgussmaschinen als auch mehr als 12 LSR-Spritzgussmaschinen, in denen wir auch nach dem Spritzguss wertschöpfende Prozesse durchführen. Unsere professionellen Dienstleistungen umfassen:

The translation of "Mold Design and Manufacturing" to German (Germany) is "Formdesign und -herstellung."

Spritzgießen

Der häufigste Produktionsprozess besteht aus dem Erhitzen und Einspritzen von flüssigem Silikon-Gummi-Material in Formhohlräume mit Hilfe von Spritzgussmaschinen, gefolgt von der Aushärtung zu festen Silikon-Gummi-Produkten.

Zwei-Komponenten-Spritzguss

Einlegerformen

Überguss

Beinhaltet das Einspritzen von LSR-Material in bestehende Teilhohlräume, das Abdecken oder Einkapseln des ursprünglichen Teils mit LSR-Material, um Verbundprodukte zu schaffen.

Beschichtungsgießen

Ein Verfahren, bei dem LSR-Material als Beschichtung auf bestehenden Substraten aufgebracht wird, um die Eigenschaften des Basismaterials zu verbessern oder spezialisierte Eigenschaften zu verleihen.

Gussformung

Hygienisches Formen

LSR-Teile werden in einer sauberen, hygienischen Umgebung unter hochkontrollierten Bedingungen hergestellt, wie z. B. in Reinräumen oder in strengeren ISO-Reinräumen mit verschiedenen Klassifizierungen.

Automobilindustrie

Babybetreuung

Unterhaltungselektronik

Haushaltswaren

Medizinisch

Sicherheit & Spezialität

Qualitätsprüfungen

Je nach den Anforderungen Ihrer Anwendung können Sie bei der Anfrage nach einem Angebot für Ihre Silikon-Gummi-Teile aus Folgendem wählen.

Qualitätsprüfungen verfügbar für Auftragsfertigungsbestellungen nach Bedarf

Anwendungen der LSR (Flüssigsilikonkautschuk) Spritzgießtechnik

Die LSR-Spritzgießtechnologie findet umfassende Anwendungen in verschiedenen Branchen, einschließlich, aber nicht beschränkt auf:

Medizinprodukte: Herstellung von medizinischen Silikondichtungen, -schläuchen, künstlichen Organen und mehr.

Automobilindustrie: Herstellung von Automobildichtungen, schalldämpfenden Materialien, Polsterpads und mehr.

Elektronik und Elektrotechnik: Herstellung von elektronischen Dichtungen, elektrischen Isolationskomponenten, leitfähigen Teilen und mehr.

Babyprodukte: Sicheres und bequemes Gestalten von Saugern, Flaschen, Stillgeräten und mehr.

Industriesektor: Verwendung von LSR für Dichtungen, Schutzabdeckungen, vibrationsdämpfende Pads und mehr.