Übersicht

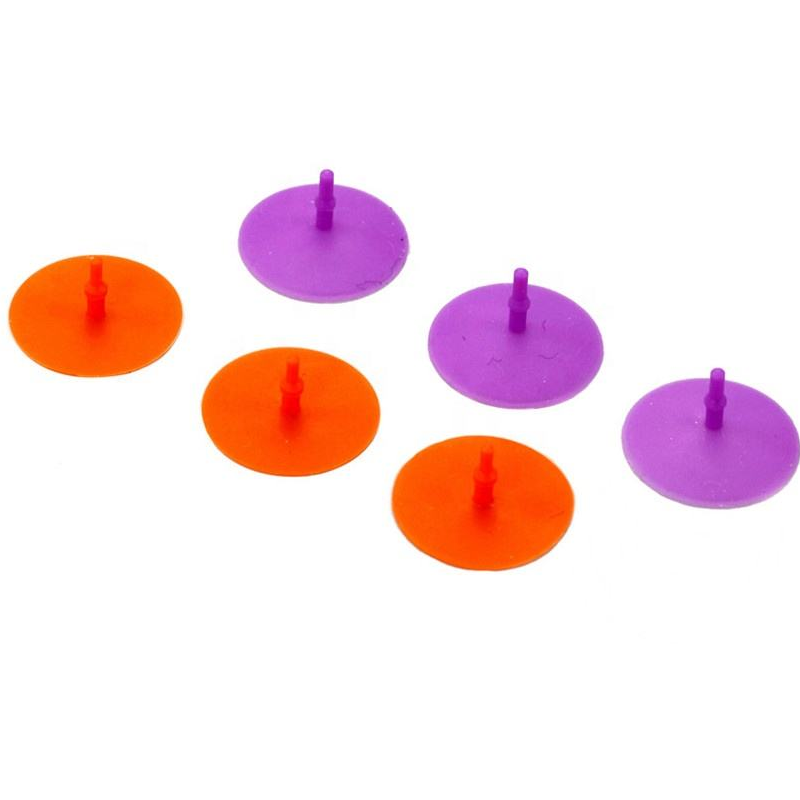

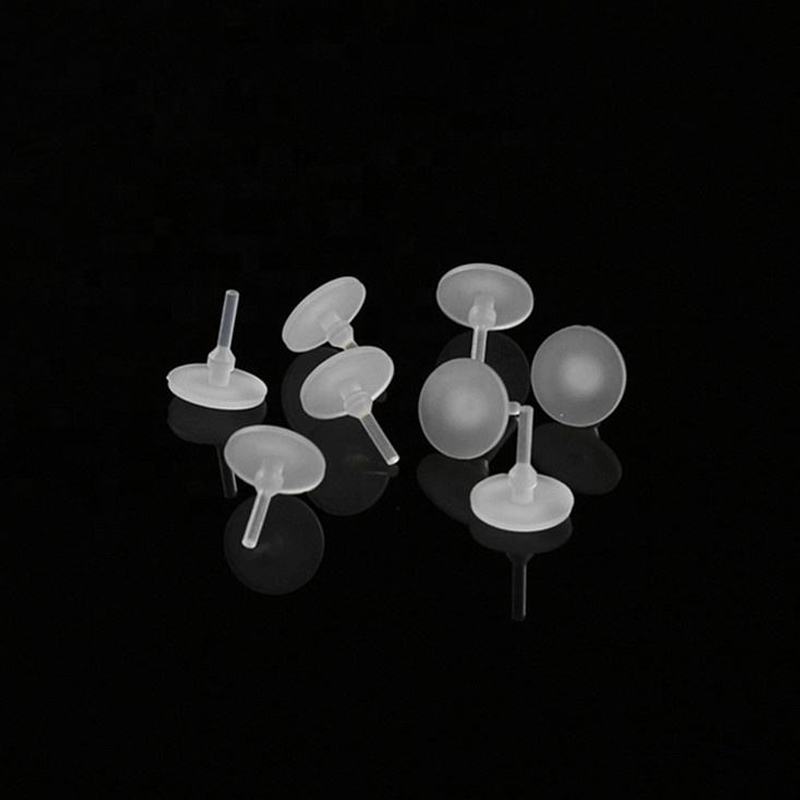

Das OEM leckfreie Regenschirm-Rückschlagventil für Gewürzventile ist ein lebensmittelechter, einseitig abdichtender Bauteil, das entwickelt wurde, um eine zuverlässige, tropffreie Abgabe von viskosen Lebensmitteln – Ketchup, Senf, Mayonnaise, Dressings und ähnlichen Saucen – zu gewährleisten. Hergestellt aus hochwertigem, lebensmittelechtem Silikon oder LSR-Formulierungen und produziert auf automatisierten Spritzgießlinien, kombinieren diese Regenschirmventile optimierte Membrangeometrie, präzise Werkzeugtechnik und validierte Materialien, um Rückfluss zu verhindern, Nachtröpfeln zu minimieren, Verfärbungen zu widerstehen und eine lange Lebensdauer sowohl in Verbraucher- als auch in Gastronomiedispensersystemen zu gewährleisten. Vollständige OEM-Unterstützung umfasst DFM, schnelle Prototypenentwicklung, Werkzeugbau, Pilotvalidierung, Produktionsspritzguss, sekundäre Montage (Überformung / Einsätze) und maßgeschneiderte Verpackung.

Grundinformationen

| Attribut | Einzelheiten |

|---|---|

| Ursprungsort | Xiamen, China |

| Markenname | OEM |

| Material | Lebensmittelechtes Silikon (VMQ) oder Flüssigsilikonkautschuk (LSR) — FDA / LFGB Optionen |

| Herstellungsmethode | Automatische LSR-Spritzgießung (Zwei-Komponenten-Dosierung, Heißkanal) oder Spritzgießen für ausgewählte Geometrien. |

| Typische Härte | Shore A 10–40 (abgestimmt auf Produktviskosität und Reaktion) |

| Größe | Vollständig anpassbar — ID/OD, Ventilhöhe, Skirt-/Lippengeometrie gemäß Zeichnung |

| Temperaturbereich | –40 °C bis +200 °C (stoffabhängig) |

| Zugfestigkeit / Dehnung | Zugfestigkeit ≥ 7 MPa; Dehnung ≥ 300% (materialabhängig) |

| Chemische Beständigkeit | Beständig gegen Säuren, Öle, Salze und gängige Reinigungsmittel, die in der Lebensmittelverarbeitung verwendet werden. |

| Typische Leistung | Bänke-überprüfte Tropfkontrolle und Rückdruckabdichtung gemäß Kundenspezifikation (typischer Funktionstest bis 50 kPa Rückdruck) |

| Zykluslebensdauer | >100.000 Betätigungen typischerweise; längere Lebensdauer verfügbar mit optimiertem Material und Design |

| Verpackung | OPP-Tasche, Vakuumtray, Blisterverpackung, geklebte Spulen oder maßgeschneiderte Verkaufsverpackung |

| Kennzeichnung / ID | Formprägung, Lasermarkierung oder Tampondruck, wo zutreffend. |

| OEM-Dienste | DFM, Formenbau, Rapid Prototyping, Pilotserien, Übermoulding, Montage, Testing & Verpackung |

| Mindestbestellmenge | Kleine Pilotbestellungen akzeptiert; skalierbar für die Massenproduktion. |

| Proben | Prototypen und Produktionsmuster auf Anfrage erhältlich. |

| Typische Anwendungen | Quetschflaschen - Pumpdüsen - Tischspender - Portionsspender - Getränkedüsen |

Hauptvorteile

- Echt auslaufsicherer Einwegverschluss — konstruierte Regenschirmgeometrie und enge Sitztoleranzen verhindern Rückfluss und minimieren Nachtröpfeln.

- Optimiert für viskose Medien — Ventilprofile und Shore-Auswahlen sind auf Ketchup-ähnliche Viskositäten abgestimmt, um eine konsistente Dosierung und einen gleichmäßigen Fluss zu gewährleisten.

- Lebensmittelsicher & Niedrig-Migration — FDA/LFGB-konforme Verbindungen und validierte Materialkontrolle zur Vermeidung von Geschmacks-/Geruchsübertragung und zur Erfüllung der gesetzlichen Anforderungen.

- Schnelle elastische Rückführung – Niedrighysterese-LSR-Formulierungen kehren schnell zurück für wiederholbare Dosierungen.

- Einfache Integration — geformte Flansche, Schnappnoppen oder übergeformte thermoplastische Montagestrukturen für eine sichere Installation ohne zusätzliche Befestigungen.

- Skalierbare saubere Produktion – automatisierte Spritzguss-/Zuschnitt- und Reinraum-Montagelinien reduzieren das Kontaminationsrisiko und gewährleisten eine konsistente Qualität vom Prototyp bis zur Großserie.

Produktion & Prozess-Highlights

- Werkzeugbau & Formenbau – interne CAD/CAM-Formgestaltung mit 5-Achsen-CNC-Bearbeitung, Senkerodieren/Drahtschneiden für komplexe Untercuts und Präzisionsschleifen, um die für eine leckagefreie Abdichtung erforderlichen Kavitätstoleranzen sicherzustellen.

- Materialkontrolle — Chargen-codierte, lebensmittelechte LSR/VMQ-Verbindungen mit eingehender Qualitätskontrolle (FTIR/IR-Prüfungen, Zertifikatsüberprüfung) und Chargenrückverfolgbarkeit.

- Automatisiertes Formen – Zwei-Komponenten-Dosieranlagen für LSR-Spritzgießen und Präzisionskompressionspressen liefern konstante Schussgewichte, minimales Grat und wiederholbare mechanische Eigenschaften.

- Nach-Aushärtung und Konditionierung — kontrollierte thermische Nachhärtungsöfen zur finalen Vernetzung, gefolgt von einer Konditionierung zur Stabilisierung des dimensionalen und mechanischen Verhaltens.

- Sekundäroperationen — automatisiertes Schneiden (ultraschall/laser), optionale Überformung von thermoplastischen Flanschen (2K) und robotergestützte Montage in Düsengehäuse, wo erforderlich.

- Funktionstests – automatisierte Leck-/Rückdruckprüfstände (Blasentest, Rückfluss, Berstprüfung), Flusstests mit viskosen Medien unter Verwendung von Ketchup-Simulanzien, Lebensdauerprüfstände und visuelle Inspektion auf Blasen/Defekte.

- Reinigung & Verpackung — Ultraschallreinigung (falls erforderlich), kontrollierte Verpackung in hygienischen Zonen sowie kundenspezifische Kennzeichnung und Dokumentation.

Qualitätssicherung

Unser QA-Programm für Regenschirm-Rückschlagventile basiert auf ISO 9001-Verfahren und Kontrollen für den Lebensmittelkontakt. Eingehende Rohmaterialien werden anhand von Zertifikaten überprüft; Prozesskontrollen überwachen das Schussgewicht, die Formtemperatur und die Dosierparameter in geschlossenen Regelkreisen. Die Produktion umfasst eine 100 % visuelle oder maschinenbasierte Inspektion auf Formfehler, stichprobenartige dimensionsbezogene Überprüfungen mit Koordinatenmessmaschinen (CMM), Überprüfungen der Härte mit einem Durometer sowie repräsentative mechanische Prüfungen (Zug, Dehnung, Setzverhalten bei Druck). Die funktionale Validierung beinhaltet Rückdruck-Lecktests, Tropf-/Durchflussverifizierung mit viskosen Simulanzien, thermische Zyklen sowie Screening auf Migration/Auslaugungen für Lebensmittelanwendungen. Auf Anfrage stellen wir Materialdeklarationen, Prüfberichte und eine vollständige Rückverfolgbarkeit der Chargen zur Verfügung.

Warum mit uns zusammenarbeiten?

- Lebensmittelgeeignete Elastomer-Expertise — umfassende Erfahrung in der Auswahl und Validierung von LSR/VMQ-Verbindungen für Gewürz- und Lebensmittelservice-Umgebungen.

- End-to-End OEM-Fähigkeit – von DFM und interner Werkzeugherstellung über Pilotvalidierung, Hochvolumen-Spritzguss, Montage bis hin zu globaler Logistik.

- Anwendungsorientiertes Design — wir passen die Geometrie der Ventile, die Shore-Härte und die Sitzabmessungen an, um spezifische Vorgaben für Viskosität, Durchflussrate und Tropfenfreiheit zu erfüllen.

- Robuste Funktionstests – maßgeschneiderte Teststände für Rückdruck-, Platzen-, Tropf- und Lebensdauerleistung unter Verwendung von realen oder simulierten Gewürzen.

- Kleinserien- bis Massenproduktion — flexible MOQ-Richtlinien und automatisierte Produktionszellen, um schnell zu skalieren, ohne die Qualität zu opfern.

- Regulatorische und Dokumentationsunterstützung — FDA/LFGB-Materialien, Migrations-/Extraktionsdaten und vollständige Rückverfolgbarkeitsberichte zur Unterstützung von Lieferketten in der Lebensmittelindustrie.

Fabrikshow

Unsere Produktionsstätte ist für die kontaminationskontrollierte Herstellung von Elastomeren und präzisem Werkzeugbau konfiguriert. Zu den wichtigsten Anlagen gehören 5-Achsen-CNC-Bearbeitungszentren, Funkenerodiermaschinen (EDM) für Spiegel- und Senkerodierverfahren, Präzisionsschleifen, automatisierte LSR-Spritzgusszellen mit Heißkanalwerkzeugen, Druckpressen, thermische Nachhärtungsöfen, Ultraschall-/Laser-Bearbeitungssysteme und robotergestützte Handhabung zur Minimierung des menschlichen Kontakts. Die Prüfgeräte umfassen ZEISS-Koordinatenmessmaschinen (CMM), automatisierte Bildverarbeitungslinien, Durometer, Zugprüfgeräte und spezielle Prüfstände für Leck- und Zyklustests, die für die Simulation viskoser Medien abgestimmt sind. Reinraum-Montagebereiche, Ultraschallreinigungsstationen und kontrollierte Verpackungszonen gewährleisten eine hygienische Handhabung von Produkten, die mit Lebensmitteln in Kontakt kommen. Unter ISO 9001-Workflows verwaltet, bieten unsere Ingenieure und Qualitätssicherungsteams eine schnelle Iteration vom Prototyp bis zur zertifizierten, skalierbaren Produktion.