Übersicht

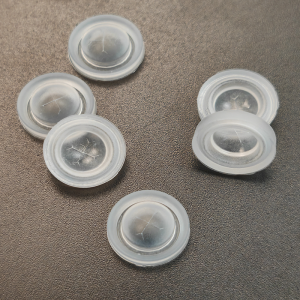

Entwickelt für präzises, auslaufsicheres Dosieren von Ketchup, Soßen, Gewürzen und anderen viskosen Flüssigkeiten, kombinieren unsere maßgeschneiderten Einweg-Silikon-Rückschlagventile die Lebensmittelsicherheit von Materialien mit einer konstruktiven Schlitzgeometrie, um eine zuverlässige „ein Drücken – ein Ausgeben“-Leistung zu gewährleisten. Diese Ventile werden je nach Volumen und Design entweder mit fortschrittlichem LSR-Spritzguss oder Silikon-Kompressionsguss hergestellt und sind vollständig OEM-anpassbar (Größe, Schlitzprofil, Härte, Farbe und Verpackung). Sie werden in einer ISO-kontrollierten Umgebung produziert, um die LFGB/FDA-Anforderungen für den Lebensmittelkontakt zu erfüllen.

![]()

Schlüsselspezifikationen

| Attribut | Spezifikation |

|---|---|

| Material | Platinvernetztes, lebensmittelechtes Silikon (LSR oder Kompressionssilikon) — LFGB- und FDA-konform |

| Standarddurchmesser | 9,6 mm, 13,5 mm, 18 mm (maßgeschneiderte Durchmesser verfügbar) |

| Ventiltyp | Einweg-Rückschlagventil — Kreuzschlitz (X-Schnitt) Standard; Y-Schnitt, Einkerbung oder maßgefertigte Geometrien erhältlich |

| Härte (Shore A) | 30 – 40 A (typical condiment range 35–60 A) |

| Temperaturbereich | −40 °C bis +230 °C (typisch); kurzfristige Exposition bis zu +250 °C je nach Verbindung |

| Typisches Leben | ≥ 200k Betätigungen (anwendungsabhängig) |

| Leckbewertung | Konfigurierbarer umgekehrter Lecktest: 24–168 Std. (Kundenspezifikation) |

| Maßtoleranz | ±0,05 mm (kritische Merkmale ±0,02 mm) |

| Oberflächenfinish | Glatte interne Fließbahn; externe Matt-/Glanzoptionen |

| Fertigung | LSR-Spritzguss (hohe Präzision) oder Silikon-Kompressionsformung (kostengünstig für bestimmte Werkzeuge) |

| Zertifizierungen | LFGB, FDA (Material); produziert in einer ISO 9001-Anlage |

| Verpackung | Massen-, Blister-, Tray- oder kundenmarkierte Verpackungen mit Chargenrückverfolgbarkeit |

| Musterlieferzeit | 5–10 Werktage |

| Produktionsdurchlaufzeit | 15–30 Werktage nach Genehmigung des Musters/Werkzeugs |

| Mindestbestellmenge | Kleine Mindestbestellmenge akzeptiert zur Validierung; skalierbar auf hohe Stückzahlen. |

Kernvorteile

- Lebensmittelsicherer, vorschriftskonformer Silikon, der für den direkten Kontakt mit Gewürzen geeignet ist.

- Einstellbare Fließeigenschaften durch Schlitze geometrie und Optimierung der Shore-Härte.

- Robuste Abdichtung und umgekehrte Leckageleistung für tropffreies Dosieren.

- Skalierbare OEM-Produktion: von kleinen Validierungsserien bis hin zu hochautomatisierten Hochlauflinien.

Fertigung & Prozessablauf

- Materialqualifizierung — wählen Sie platinvernetztes LSR oder speziell formuliertes Kompressionssilicon, das nach LFGB/FDA validiert ist.

- Werkzeug- und Formenbau — CNC-Bearbeitung, Spiegel-EDM und Draht-EDM mit langsamer Geschwindigkeit erzeugen hochpräzise Kavitäten; das Polieren der Formen optimiert die Teilefreigabe und die innere Oberfläche.

- Formen — hochpräzise LSR-Spritzguss mit Vakuumentgasung und kontrollierten Aushärtezyklen für konsistente Teile; Druckguss ist für ausgewählte Designs oder sekundäre Operationen verfügbar.

- Nachbearbeitung — automatisiertes Blitzen, visuelle/optische Inspektion und Silikonpassivierung (falls erforderlich).

- Prüfung und Verpackung — Maßkontrolle, Härteprüfung und Dichtheitsprüfungen; Teile gemäß Spezifikation verpackt mit vollständiger Chargenverfolgbarkeit.

Qualitätssicherung & Testfähigkeiten

Produziert unter einem ISO-9001-Qualitätssystem, wird jede Charge einer Überprüfung der eingehenden Rohmaterialien, einer Überwachung während des Prozesses und einer abschließenden Qualitätskontrolle unterzogen. Typische Geräte und Prüfungen umfassen:

- CMM zur dimensionalen Überprüfung

- Shore A-Härteprüfer

- Zug-/Dehnungstester

- Inverted Leak-/Dichtheitsprüfer (24–168 Std.)

- 3D-Optikprojektoren und Sichtsysteme zur Geometrieprüfung

- Thermische Zyklenkammern für Temperaturstabilität

Drittanbieter-LFGB/FDA-Materialverifizierung ist auf Anfrage erhältlich.

Typische Anwendungen

- Einzelhandels-Squeeze-Flaschen für Ketchup, Senf, Mayonnaise und Saucen

- Foodservice- und Catering-Dispenser

- Nachfüllbare Gewürzdeckel und Verschlüsse

- Specialty viscous product dispensing (sauces, dressings, condiments)

Fabrikfähigkeiten und Unterstützung

In unserem hochmodernen Produktionsbetrieb integrieren wir modernste Technologien – darunter CNC-Bearbeitung, Mirror EDM, konventionelle EDM und hochpräzises langsames Drahtschneiden – um unvergleichliche Genauigkeit bei der Formenfertigung zu erreichen. Unsere Produktionskapazität wird durch 15 Gummi-Kompressionsspritzpressen und 2 LSR-Spritzgießmaschinen unterstützt, die sowohl hohe Effizienz als auch flexible Ausbringung ermöglichen. Um kompromisslose Qualität zu gewährleisten, setzen wir hochmoderne Inspektionssysteme wie 3D-Projektoren, Dichtheitstester, Durometer und Elastizitätstester ein, die von einem zertifizierten Qualitätssicherungsteam nach den Standards ISO 9001 und IATF 16949 betrieben werden. Weiterhin unterstützt durch automatisierte Lösungen wie AutoDryers, Hochgeschwindigkeits-Doming-Maschinen und Präzisionsstanzgeräte, ermöglicht unser optimierter Arbeitsablauf überlegene Produktleistung, enge Toleranzen und außergewöhnliche Zuverlässigkeit in jeder Produktionsphase.

Wenn Sie Muster, eine DFM-Prüfung oder ein Angebot, das auf Ihre Flaschengeometrie und die angestrebte Viskosität abgestimmt ist, wünschen, senden Sie uns bitte Ihre Ventilgröße, die angestrebte Ausgabekraft und die erwartete Produktviskosität — wir werden Ihnen eine detaillierte Empfehlung und einen Prototypenplan bereitstellen.