Überblick:

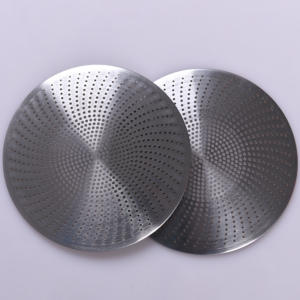

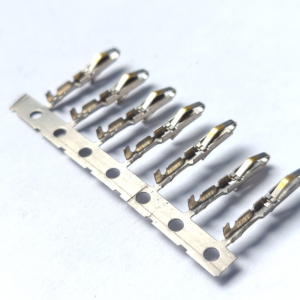

Kupferbusbars für Automobilteile sind wesentliche Komponenten, die für die elektrische Energieverteilung und Erdung in Fahrzeugen verwendet werden. Sie bestehen typischerweise aus hochleitfähigem Kupfer oder Kupferlegierungen. Diese Busbars werden durch fortschrittliche Metallstanzen und Präzisionsbearbeitungsprozesse hergestellt, um eine optimale elektrische Leistung und Haltbarkeit zu gewährleisten. Unser Werk bietet einen Rundum-Service und stellt maßgeschneiderte Lösungen mit einer Vielzahl von Materialoptionen wie reinem Kupfer, Kupferlegierungen und anderen leitfähigen Metallen zur Verfügung. Außerdem bieten wir verschiedene Oberflächenbehandlungen an, darunter Zinnbeschichtung, Nickelbeschichtung und Pulverbeschichtung, um die Korrosionsbeständigkeit und Leitfähigkeit zu verbessern. Ausgestattet mit modernster Maschinen, einschließlich CNC-Maschinen und automatisierten Stanzlinien, gewährleisten wir eine hochwertige Produktion, die auf Ihre spezifischen Anforderungen zugeschnitten ist.

Merkmale:

| Kategorie | Einzelheiten |

| Oberflächenbearbeitung | Here are the translations for the provided terms: - Electroplating: Galvanisieren - Fine Blanking: Feinstanzen - Multi-Position Process: Mehrpositionsverfahren - Forming Process: Umformungsprozess |

| Industrie | Metallstanzteile |

| Toleranzen | 0,02 mm |

| Zertifikat | RoHS / ISO9001:2015,IATF16949 |

| Material verfügbar | Kupfer, Edelstahl, Kohlenstoffstahl, Aluminium usw. |

| Nutzung | Automobilindustrie,Landwirtschaft, Möbel,Maschinen |

| Pressefähigkeiten | 16 Tonnen – 300 Tonnen |

| Stanzkapazität | Tiefziehen, Metallformen |

| Stanzwerkzeug | In-House Werkzeugbau |

| Proben | Kostenlos Verfügbar |

| Dienstleistung | OEM |

| Dateiformat | CAD, SolidWorks, PDF usw. |

| Transportpaket | Gemäß Ihren Anfragen |

| Marke | OEM |

| Ursprung | Xiamen, China |

Arbeitsprozess:

- Forschung und Entwicklung sowie Ingenieurwesen

Der Prozess beginnt mit Forschung und Entwicklung, wo unser Ingenieurteam eng mit den Kunden zusammenarbeitet, um deren spezifische Anforderungen und Leistungserwartungen an Kupfer-Busbars zu verstehen. Mit fortschrittlicher Software für das Design erstellen unsere Ingenieure detaillierte Pläne und Simulationen, um die Funktionalität und Langlebigkeit zu optimieren und dabei die Einhaltung der Branchenstandards sicherzustellen.

- Werkzeugbau

Sobald das Design finalisiert ist, wird das Präzisionswerkzeug im Haus entwickelt. Diese Phase umfasst die Erstellung von maßgeschneiderten Formen und Stempeln, die notwendig sind, um die Kupferbusbars gemäß den Spezifikationen zu formen. Unsere Werkzeugabteilung verwendet modernste CNC-Maschinen, um hohe Genauigkeit und Wiederholgenauigkeit sicherzustellen.

- Musterfreigabe

Bevor die Serienproduktion beginnt, werden Prototypmuster erstellt und zur Genehmigung an den Kunden übermittelt. Diese Phase ist entscheidend, um das Design zu validieren und sicherzustellen, dass das Produkt alle technischen und ästhetischen Anforderungen erfüllt. Zu diesem Zeitpunkt werden alle notwendigen Anpassungen vorgenommen, um das Endprodukt zu optimieren.

- Massenproduktion

Nach Erhalt der Musterfreigabe beginnt die Serienproduktion mit hochpräzisen Stanz- und Umformprozessen. Unsere automatisierten Produktionslinien gewährleisten eine effiziente, großflächige Fertigung und gleichzeitig eine konsistente Qualität. Während der Produktion setzen wir Techniken wie Tiefziehen und Formen ein, um Kupferbusbars herzustellen, die enge Toleranzen und komplexe Geometrien erfüllen.

- QC-Inspektion

Qualitätskontrolle ist in allen Phasen der Produktion integriert. Unser engagiertes QC-Team führt strenge Inspektionen durch, einschließlich Maßkontrollen und Materialanalysen, um sicherzustellen, dass jeder Sammelschienen die höchsten Standards erfüllt. Diese Inspektionen folgen strengen Protokollen, wie ISO 9001:2015, um die Zuverlässigkeit und Leistung des Produkts zu gewährleisten.

- Verpackung

Der letzte Schritt im Prozess ist die sichere Verpackung und den Versand. Jede Charge wird sorgfältig verpackt, um die Sammelschienen während des Transports vor Schäden zu schützen. Auf Anfrage des Kunden sind maßgeschneiderte Verpackungslösungen erhältlich, die gewährleisten, dass die Produkte sicher ankommen und einsatzbereit sind.

Oberflächenbehandlungsoptionen:

- Beschichtung

Ein Verfahren, das Metalloberflächen mit einer dünnen Schicht aus Zink, Nickel oder Chrom beschichtet, um die Korrosionsbeständigkeit und die Leitfähigkeit zu verbessern.

- Pulverbeschichtung:

Eine elektrostatische Anwendung von Pulver, gefolgt von einer Wärmehärtung, die eine langlebige, verschleißfeste Oberfläche schafft.

- Eloxieren

Ein elektrochemischer Prozess für Aluminium, der eine schützende Oxidschicht bildet, um die Härte und Korrosionsbeständigkeit zu erhöhen.

- Malerei

Anwendung von Flüssiglack für schützende und dekorative Oberflächen, die Flexibilität in Farbe und Textur bieten.

- Elektrophorese (E-Beschichtung):

Ein wasserbasiertes Beschichtungsverfahren, das elektrischen Strom für eine gleichmäßige, korrosionsbeständige Abdeckung nutzt.

- Polieren

Ein mechanischer Prozess, der Oberflächen glättet und poliert, das Erscheinungsbild verbessert und die Reibung reduziert.

Warum uns wählen?

- In-Haus-Produktion

Our factory enables stringent quality control, ensuring that our products meet the highest standards while maintaining competitive pricing.

- Umfangreiche Branchenerfahrung:

Mit fast 20 Jahren Erfahrung in der Herstellung von Metallstanzteilen haben wir ein tiefes Verständnis für die Anforderungen der Branche und bewährte Verfahren entwickelt.

- Erweiterte Qualitätssicherung:

Ausgestattet mit modernster Prüftechnik und einem engagierten Qualitätssicherungsteam gewährleisten wir die Zuverlässigkeit und Konsistenz unserer Produkte.

- Forschung und Entwicklung:

Unsere erfahrenen Techniker in der Forschungs- und Entwicklungsabteilung arbeiten eng mit den Kunden zusammen, um maßgeschneiderte OEM-Dienstleistungen anzubieten und sicherzustellen, dass wir Ihre spezifischen Bedürfnisse effektiv erfüllen.