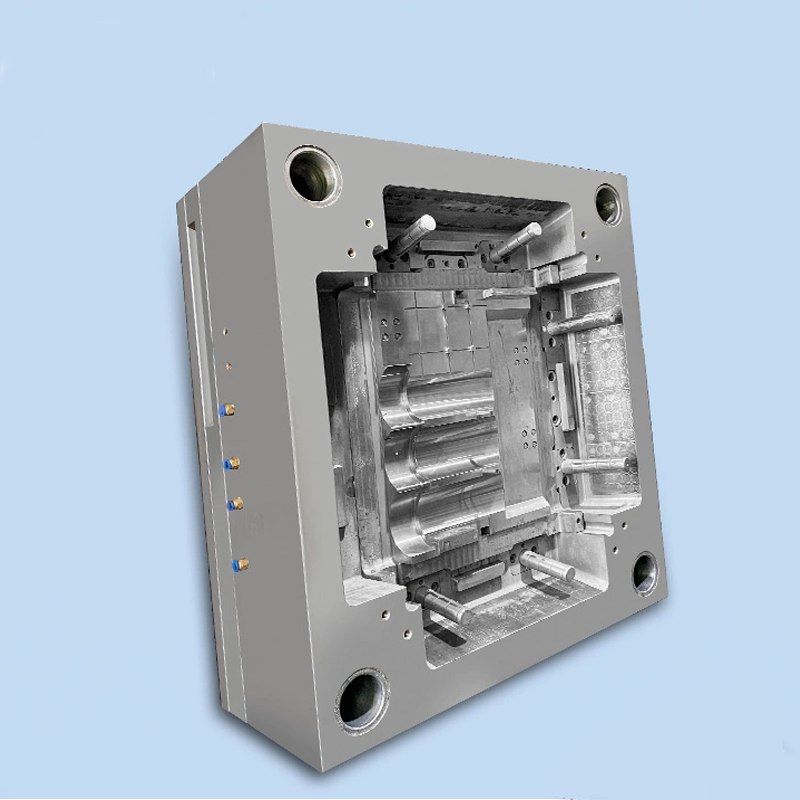

Merkmale:

| Attribut | Wert |

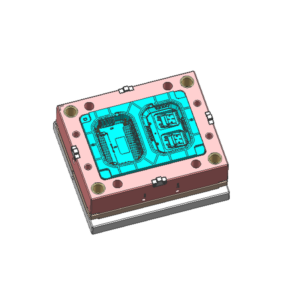

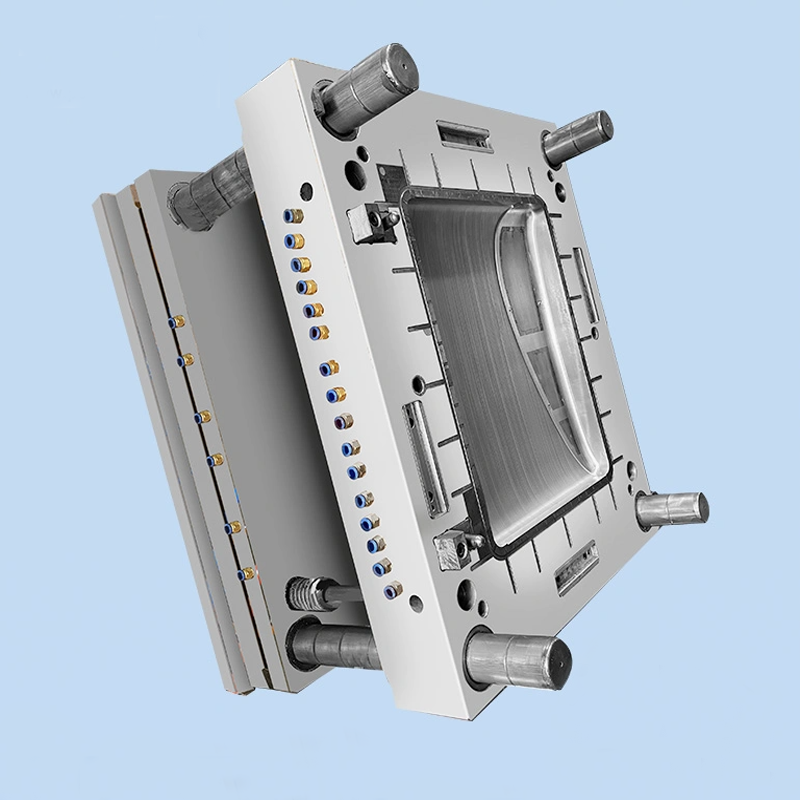

| Formtyp | Kunststoff-Spritzgussform |

| Formmaterial | P20/718/738/NAK80/S136 |

| "Formbasis | HASCO, DME, MISUMI, JIS, LKM |

| Formläufer | Läufersystem: Heiß-/Kaltläufer |

| Formtor | Schieberiegel,Untertor, Punktgenaues |

| Höhle | Einzel- / Mehrfachhohlraum |

| Software entwerfen | UG, PROE, CAD, SOLIDWORKS |

| Formgerät | CNC, Drahtschneiden, Fräsmaschine, EDM |

| Rohmaterial | ABS, PP, PC, PA6, PA66, PVC, POM, PMMA, PS |

| Paketweg | Holzpalette, Karton |

| OEM | Willkommen und bitte bieten Sie eine 2D/3D-Datei oder ein Muster an. |

| Durchlaufzeit | Ungefähr 30 Tage |

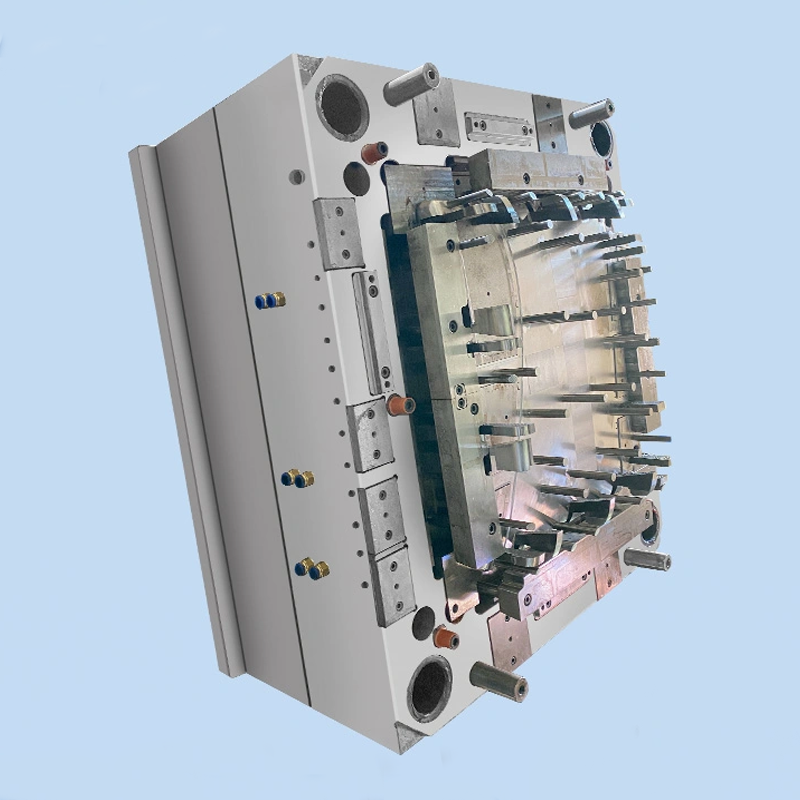

Abwägungen beim Design der Trennfläche

Beim Entwerfen der Stufen-Trennfläche ist es entscheidend, einen Einwinklungswinkel von 3 bis 5 Grad, mindestens jedoch 1,5 Grad, zu berücksichtigen. Dies erleichtert die Bearbeitung und Handhabung, insbesondere wenn mehrere Stufenflächen auf einer einzigen Trennlinie vorhanden sind. Eine konsistente Anwendung des Winkels (Winkel A) über diese Flächen vereinfacht die Herstellung.

Besondere Aufmerksamkeit muss darauf gelegt werden, sicherzustellen, dass jede identische Fläche einen angemessenen Dichtungsabstand hat. Dieser Abstand ist entscheidend, um zu verhindern, dass das Kunststoffschmelze während des Spritzgussprozesses ausläuft. Der richtige Dichtungsabstand ist unerlässlich, um das Material effektiv abzudichten. Bei Trennflächen mit erheblichen Höhenunterschieden, wie beispielsweise gekrümmten oder geneigten Flächen, ist es notwendig, eine Referenzebene festzulegen, um die Verarbeitung und Messung zu unterstützen.

Grundprinzipien des Entwurfs von Trennflächen

Nachdem die Form geöffnet wird, sollte der geformte Kunststoff auf der Halbform mit dem Entnahmemechanismus verbleiben, typischerweise der beweglichen Form. Ausnahmen sind selten, bei denen sich der Entnahmemechanismus auf der Matrizen-Seite befindet.

In Fällen, in denen Kunststoffprodukte Metalleinsätze enthalten, wird die Formhohlraum in der Regel auf der Seite des beweglichen Werkzeugs gestaltet, da die Einsätze keine Schrumpfverpackungsfähigkeit besitzen. Dieses Szenario kann den Entformungsprozess komplizieren. Die Gewährleistung der Koaxialität im Design ist herausfordernd, wenn Strukturen sowohl das bewegliche als auch das feste Werkzeug überspannen, hauptsächlich aufgrund möglicher Fertigungs- und Montagefehler.

Die Anforderungen an das Formenverriegeln müssen erfüllt werden, oft indem Kunststoffprodukte an der Klemmstelle des quantitativen Werkzeugs platziert werden. Diese Anordnung kann die erforderliche Verriegelungskraft erheblich reduzieren. Bei einer gekrümmten Trennfläche ist ein Positionierungsmechanismus notwendig, um die Integrität des Produkts zu gewährleisten und um sicherzustellen, dass die endgültige Form des Kunststoffprodukts nicht beeinträchtigt wird, insbesondere wenn das Produkt Diamantlinien oder Tangentiallinien enthält.

Die Auswahl einer Trennfläche, die relativ glatt und frei von scharfen Ecken ist, ist entscheidend, um die Qualität und Form des Produkts zu erhalten. Auch wenn dies nicht immer möglich ist, ist es ratsam, potenzielle Mängel zu minimieren. Darüber hinaus sollte die Anordnung der Größe und Anzahl der inneren Formeinsätze mit Bedacht erfolgen, um eine optimale Leistung zu gewährleisten.

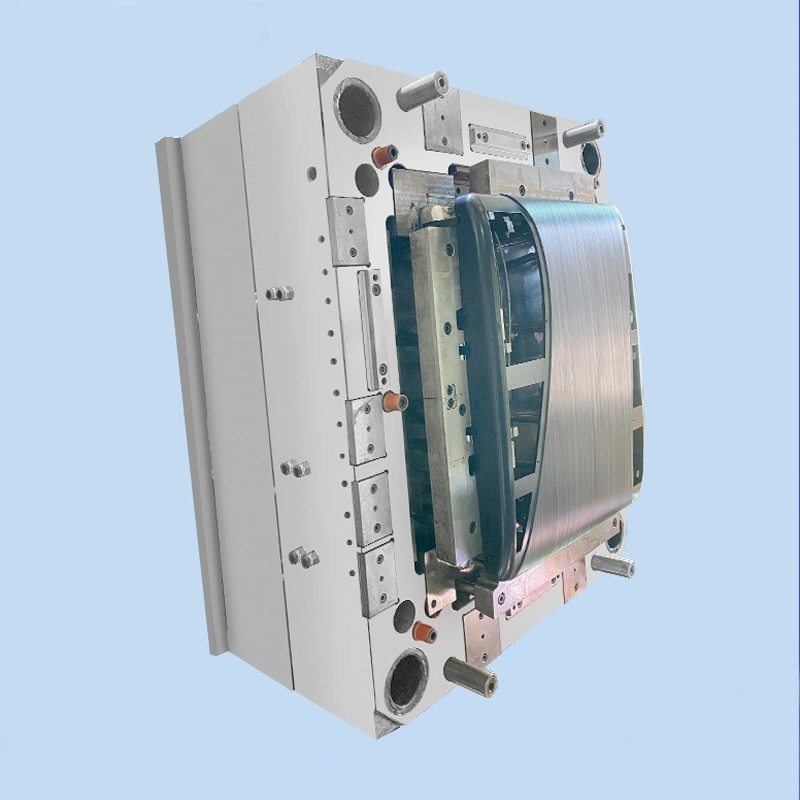

Produktionsprozess:

- Design und Engineering:

– Konzeptualisierung: Zusammenarbeit mit dem Kunden, um die spezifischen Anforderungen zu verstehen und eine Form zu entwerfen, die den genauen Vorgaben des Deckels der Autobatteriekiste entspricht.

– 3D-Modellierung: Erstellung detaillierter 3D-Modelle mithilfe von computergestützter Entwurfssoftware (CAD), um das Endprodukt zu visualisieren und mögliche Designfehler oder Optimierungsbereiche zu identifizieren.

– Spritzgussflussanalyse: Durchführung einer Spritzgussflussanalyse zur Simulation des Einspritzprozesses, um einen ordnungsgemäßen Materialfluss sicherzustellen und potenzielle Fehler wie Verzug, Sinkstellen oder Lufteinschlüsse zu identifizieren.

- Materialauswahl:

– Material-Spezifikation: Auswahl hochwertiger Materialien sowohl für die Form als auch für den Deckel der Batteriekiste, unter Berücksichtigung von Faktoren wie Haltbarkeit, thermischer Stabilität und Widerstandsfähigkeit gegen Abnutzung.

– Auswahl des Formenstahls: Auswahl der geeigneten Stahlgüte für die Form, um sicherzustellen, dass sie den Druck- und Temperaturbedingungen des Spritzgussprozesses standhält und dabei die Maßhaltigkeit und Oberflächenqualität beibehält.

- Mold Manufacturing:

– Präzisionsbearbeitung: Einsatz von CNC-Bearbeitung und anderen Präzisionswerkzeugen zur Herstellung der Formenbauteile, um Genauigkeit und Konsistenz in Maßen und Toleranzen zu gewährleisten.

– Oberflächenbehandlung: Anwendung von Oberflächenbehandlungen, wie Polieren oder Strukturieren, um die Leistung der Form zu verbessern und das gewünschte Oberflächenfinish im Endprodukt zu erreichen.

– Montage: Sorgfältiges Zusammenbauen der Formkomponenten, um einen perfekten Sitz und eine präzise Ausrichtung zu gewährleisten, die einen reibungslosen Betrieb und eine konsistente Produktion ermöglichen.

- Testing and Validation:

Testen und Validierung:

– Probeläufe: Durchführung erster Probeläufe, um die Form unter realen Produktionsbedingungen zu testen, Probleme zu identifizieren und notwendige Anpassungen vorzunehmen, um den Spritzgussprozess zu optimieren.

– Qualitätsinspektion: Durchführung gründlicher Qualitätsinspektionen an den produzierten Batteriekastenabdeckungen, Überprüfung auf Mängel, Maßgenauigkeit und Einhaltung der festgelegten Design- und Materialeigenschaften.

- Produktion und Wartung:

– Serienproduktion: Nach der Validierung wird die Form für die Serienproduktion der Abdeckungen für Autobatteriekästen verwendet, um eine konsistente Qualität und Ausbeute zu gewährleisten.

– Regelmäßige Wartung: Implementierung eines regelmäßigen Wartungsplans für die Form, einschließlich Reinigung, Schmierung und kleinerer Reparaturen, um ihre Lebensdauer zu verlängern und eine optimale Leistung aufrechtzuerhalten.